Полимерные деньги

- 1 year ago

- 0

- 0

Полимерные трубы — цилиндрическое изделие, изготовленное из полимерного материала, полое внутри, имеющее длину, значительно превосходящую диаметр.

Область применения полимерных труб крайне широка. Полимерные трубы применяются для строительства и ремонта трубопроводов , транспортирующих воду для хозяйственного, питьевого холодного и горячего водоснабжения , другие жидкие и газообразные вещества, к которым полимер, из которого они изготовлены, химически стоек. Полимерные трубы используются для подачи/транспортировки горючих газов , в системах отопления, канализации и сетях водоотведения . В последнее время полимерные трубы все чаще используются для гидротранспорта . Полимерные трубы могут использоваться как защитные каналы для прокладки электрических кабелей, кабелей связи, волоконно-оптического кабеля и др.

Полимер — это общее название. Среди полимерных труб различают трубы из термопластов и реактопластов.

Полимерные трубы могут изготавливаться из различных термопластических материалов и их композиций, таких как: полиэтилен (ПЭ) , поливинилхлорид (ПВХ) , полипропилен (ПП) , полиамид (ПА) , полибутилен (ПБ) и др. Трубы, изготовленные из реактопласта, — это стеклопластиковые, стекловолоконные и изготовленные из эпоксидной или полиэфирной смолы.

Трубы полиэтиленовые водопроводные напорные применяются для строительства и ремонта наружных трубопроводов, транспортирующих воду для хозяйственного и питьевого водоснабжения и водоотведения и другие жидкие и газообразные вещества, к которым полиэтилен химически стоек.

Трубы выпускаются из полиэтилена классов ПЭ 63, ПЭ 80, ПЭ 100 и ПЭ 100+ стандартным размерным отношением SDR 41 — SDR 6, номинальными диаметрами от 16 до 1600 мм на основные рабочие давления 4; 6; 8; 10; 12,5; 16; 20 бар. Трубы, выпускаемые в прямых отрезках, производятся длиной 12 м (либо любой другой по согласованию с заказчиком). Трубы, диаметром не более 160 мм могут изготавливаются в бухтах (барабанах) от 50 до 1000 м.

Температура воды в режиме нормальной эксплуатации — не более 40 градусов по Цельсию

До 110 диаметра включительно полиэтиленовые трубы могут соединяться с помощью механических (компрессионных) фитингов. Полиэтиленовые трубы больших диаметров соединяются преимущественно сваркой встык, или с помощью терморезисторных фитингов, что в свою очередь требует специального сварочного оборудования. Такое соединение является монолитным и считается наиболее надежным, так как не имеет резиновых уплотнительных колец, срок службы которых ограничен.

Производство полиэтиленовых труб является более молодой (первые ПЭ трубы были произведены около 50-ти лет назад) и прогрессивной технологией. Полиэтиленовые трубы имеют отличные технико-экономические показатели непосредственно связанные с низкой себестоимостью эксплуатации, низкими затратами на установку и долгим сроком службы, а также возможностью утилизации отработавшего трубопровода.

ПВХ трубы раструбные напорные водопроводные применяются для строительства наружных водопроводов, транспортирующих воду для хозяйственного и питьевого водоснабжения.

Трубы выпускаются из Н-ПВХ с величинами стенок стандартных размерных отношений SDR 41, SDR 33 SDR 26 и SDR 17, номинальными диаметрами от 90 мм до 500 мм на основные рабочие давления 6 бар, 8, бар, 10 бар и 16 бар. Цвет труб чаще всего серый. Трубы выпускаются в отрезках 1000 мм, 2000 мм, 3000 мм и 6000 мм. На одном из концов труб имеется сформированный раструб с уплотнительным резиновым кольцом, который позволяет герметично монтировать трубопроводы в раструб без дополнительного сварочного оборудования, или соединительных муфт.

ПВХ трубы для водоснабжения насчитывают более чем 60-летний опыт применения, поэтому по праву могут считаться старейшей технологией в производстве полимерных труб.

Трубы ПВХ имеют отличные экономические показатели, непосредственно связанные с низкой себестоимостью эксплуатации, низкими затратами на установку и долгим сроком службы, а также возможностью утилизации отработавшего трубопровода.

Трубы ПВХ безнапорные применяют при строительстве и ремонте подземных безнапорных трубопроводов с максимальным рабочим давлением не более 0,16 МПа внешних сетей канализации домов и сооружений для отвода сточных вод и жидких и газообразных сред, к которым ПВХ трубы химически стойкие, в интервале температуры — От 0 ° С до 45 ° С (код зоны применения U). Диапазон диаметров для безнапорных труб ПВХ 110—630 мм. Трубы выпускаются в отрезках 500 мм, 1000 мм, 2000 мм, 3000 мм, 4000 мм, 5000 мм и 6000 мм. Могут выпускаться в отрезках до 12 метров.

На одном из концов труб имеется сформированный раструб с уплотнительным резиновым кольцом, который позволяет герметично монтировать трубопроводы в раструб. Цвет труб оранжевый.

Трубы ПВХ безнапорные могут изготавливаться однослойными (монолитными), так и трёхслойными. Внешние слои изготавливаются из первичного НПВХ, а срединный слой с пористой структурой состоит из собственного или стороннего вторичного материала НПВХ.

Трубы из ПВХ отличаются по классу кольцевой жесткости: SN2 — с глубиной укладки до 1 м; SN4 — с глубиной укладки до 6 м; SN8 — с глубиной укладки до 8 м и SN16.

Безнапорные ПВХ трубы в диапазоне диаметров 110 мм — 200 мм и классе жесткости SN2 имеют отличные экономические показатели, что объясняет исключительную популярность в частном секторе строительства. Для коммунальных и промышленных применений, где более востребованы диаметры свыше 315 мм и классы жесткости SN8 и SN16, этот тип трубы сильно проигрывает более современным двухслойным профилированным (гофрированным) трубам .

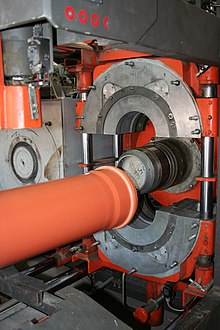

Наиболее распространенной технологией производства труб со структурированной стенкой является производство методом двухшнековой экструзией двухслойных труб с внутренней гладкой цилиндрической поверхностью и наружной — гофрированной волнистой. Обе стенки производятся одновременно, соединяются так называемым «горячим» методом и образуют единую «монолитную» конструкцию. При этом между внутренней и наружной стенкой образуются полости, которые облегчают конструкцию, а волнистая наружная стенка обеспечивает необходимую кольцевую жесткость. Сырьём для производства таких труб служит полиэтилен, полипропилен, или их комбинации. Диапазон производимых диаметров — от 110 до 1200 мм.

Геометрическая форма профиля стенки профилированной трубы обеспечивает высокую сопротивляемость деформации. Труба выпускается четырёх типов — SN4, SN6, SN8 и SN16 которые отличаются по классу кольцевой жесткости (4 кН/м², 6 кН/м², 8 кН/м² и 16 кН/м²). Это дает возможность производить подземную укладку трубы на разных глубинах.

Одним из важнейших показателей безнапорного трубопровода является гидравлическая шероховатость внутренней поверхности трубы. Профилированные трубы внутренний слой которых образуется путём непрерывной экструзии, имеют практически идеально гладкую внутреннюю поверхность (шероховатость составляет 0,08-0,1 мм). Помимо хороших гидравлических свойств, трубы с двухслойной гофрированной стенкой обладают низким весом, что существенно упрощает их транспортировку и монтаж. Соединение данных труб производится муфтами с резиновыми уплотнителями и не требует дополнительной герметизации.

Трубы для наружной канализации, произведенные из полипропилена, имеют код зоны использования UD, что подразумевает их работу при температуре до 70 °С (кратковременно до 95 °С), тогда как полиэтиленовые трубы имеют код зоны использования U — с максимальной рабочей долговременной температурой до 40°С. (кратковременные повышения температуры до 60 °С). Безусловно, полипропилен является более термостойким материалом, чем полиэтилен, что в частности, объясняет его практически исключительное использование для внутридомовой канализации. В наружных же сетях, согласно статистическим данным, за счет уравнивания температур «горячих» и «холодных» стоков с учётом объёмов их сливов (на «горячие» стоки приходится не более 10—12 % общего объёма сливов) температура не поднимается выше 32—35 °С. Таким образом, преимущество полипропиленовой трубы становится невостребованным. Однако для промышленных применений трубы из полипропилена могут стать незаменимыми исходя из своей стойкости к повышенным температурам.

Для строительства безнапорных сетей (например, ливневой и технической канализации) большого диаметра (свыше 1000 мм) могут использоваться спиральновитые трубы с полой стенкой замкнутого профиля из полиэтилена. Они изготавливаются из полиэтилена трубных марок ПЭ100, ПЭ80, ПЭ63 методом навивания непрерывно производимого профиля на вращающийся цилиндрический барабан с одновременной сваркой витков между собой. Геометрическая форма профиля стенки такой трубы обеспечивает высокую сопротивляемость деформации. Как правило, спиральновитые трубы выпускаются двух типов — SN4 и SN8, которые отличаются по классу кольцевой жесткости (4 кН/м², 8 кН/м²).

Труба из сшитого полиэтилена.

Существующие методы сшивки:

Чаще всего используются дренажные трубы ПНД 110 мм в диаметре. Они обеспечивают качественный сток вод даже достаточно проблемному участку. Если же нет грунтовых вод или участок расположен на возвышенности, то для проекта специалисты могут использовать и изделия с меньшим диаметром (от 50 мм). Для низин же часто приобретают дренажные трубы ПНД 160—200 мм. При этом пнд трубы разделяют на несколько видов:

Внутренний диаметр обсадных полиэтиленовых труб выбирают в зависимости от диаметра погружного насоса. Промышленность выпускает ограниченное количество этих типоразмеров: 74 — 150 мм, поэтому, обсадные колонны так же ограничены размерами 180 — 90 мм. Колонна стыкуется по мере погружения, устье скважины герметизируется оголовком с резиновым уплотнением «бублик».

Экструзия (выдавливание ) вязких материалов как способ их промышленной обработки известна уже около 200 лет. Сначала с помощью поршневых прессов и с применением мускульной силы человека и животных экструдировались трубы из свинца, макароны из теста, кирпич из глины и другие изделия. С середины XIX века был осуществлен переход поршневых прессов на механический или гидравлический привод и началось использование как исходного сырья естественных полимеров — например, гуттаперчи для покрытия проводов. В начале 70 годов того же столетия впервые появились шнековые (червячные) экструдеры с паровым обогревом и водяным охлаждением для переработки резины. А в 1892—1912 гг. фирма «Troester» (Германия) освоила их серийное производство и поставила около 600 шнековых прессов для нужд промышленности, в том числе на экспорт . На некоторых резиноперерабатывающих заводах нашей страны ещё есть образцы машин «Troester», которые поступили в цеха по репарации после второй мировой войны.

В середине 20-х годов начали экструдироваться такие термопласты как полихлорвинил (поливинилхлорид) и полистирол. В 1935 г. Фирмой «Troester» был создан экструдер для переработки пластмасс, который имеет комбинированный (электропаровой) обогрев и значительно более длинный червяк, чем в шнековых прессах для резины. А уже в 1936 г. была изготовлена машина с электрообогревом для прямой переработки порошкообразных и гранулированных пластмасс. В 1939 г. фирма «Troester» на экструдерах с электрообогревом впервые установила воздушное охлаждение. В эти же годы итальянцы Коломбо и Паскетти сконструировали двухчервячный пресс для переработки пластмасс. Вторая мировая война способствовала ускорению создания новых видов пластмасс, развитию экструзионного оборудования для их переработки. Первым же этапом интенсивного развития техники экструзии для пластмасс следует считать период 1946—1953 гг. К его концу были упорядочены и систематизированы опыт и знания в этой области, а также проведены теоретические и экспериментальные исследования, которые дополнили и подкрепили практику, особенно в конструктивном совершенствовании механической составляющей оборудования линий и в создании машиностроительной технологической базы их изготовления. Выполненная в этот период работа стала основой последующего развития экструдеров, комплектующего технологические линии оборудования и превращения их в универсальное и рациональное оборудование современной промышленности пластмасс.

Ко второму этапу ускоренного развития техники экструзии в комплексе со вспомогательным и периферийным оборудованием линий можно отнести период с 1988 по 2001 гг., автоматические экструзионные технологические линии были трансформированы в компьютеризованные автоматы. Обновились с перспективой последующего совершенствования первичные датчики характеристик процессов, вторичные приборы. Уменьшилась инерционность и повысилась стабильность систем тепловой автоматики и электроприводов. Разработанные математические модели операций процесса переработки позволили создать компьютерные программы управления как отдельными операциями, так и процессом в целом.

Навивные (намоточные) трубы относятся к композиционным материалам. Изготавливаются способом навивки на оправку пропитанных связующим армирующих волокон с последующей полимеризацией связующего. В зависимости от типа применяемых материалов различают стеклопластиковые и арамидные трубы.

При изготовлении стеклопластиковых труб в качестве армирующих волокон выступает стеклянная нить или ровинг . В качестве связующего: полиэфирные или эпоксидные смолы, реже полиэтилен.

Существует несколько способов изготовления стеклопластиковых труб — метод намотки (периодическая и непрерывная) и центробежное литье. Технология намотки предполагает навивку стекловолоконной нити на цилиндрическую оправку и укрепление её термореактивными материалами (например, эпоксидными или полиэфирными смолами) в процессе полимеризации с помощью катализаторов и специальных инфракрасных излучателей. При периодической намотке труба наматывается на цилиндрическое основание фиксированной длины, такая технология, как правило, предполагает производство труб с раструбно- шиповым соединением фиксированной длины. После окончательной полимеризации оправку извлекают из готовой трубы. Технология непрерывной намотки использует вращающийся сердечник по которому движется непрерывная стальная лента образуя цилиндр. По мере того, как балки сердечника поворачиваются, сила трения вращает стальную ленту, а специальные ролики двигают её горизонтально таким образом, что весь сердечник движется непрерывно по спирали в направлении схода трубы. В процессе вращения на оправку подаются материалы, которые образуют структурные слои стеклопластиковой трубы.

Технология непрерывной намотки позволяет производить трубу какой угодно длины, но на практике применяются трубы длиной 6 и 12 метров. В ряде технологических процессов кроме стекловолокна и связующего также используется кварцевый песок для увеличения прочности и уменьшения стоимости изделия. На данный момент для магистральных трубопроводов выпускаются трубы диаметром до 4000 мм.

Технология производства стеклопластиковых труб насчитывает более 50 лет успешного применения в различных отраслях. Наибольшее распространение они получили при строительстве магистральных трубопроводов питьевого водоснабжения, в секторе ЖКХ , в энергетической отрасли и в различных областях промышленности. Стеклопластиковые трубы обладают такими качествами, как стойкость к электрохимической коррозии , низкий коэффициент температурного расширения, малый вес и большая прочность. В монтаже стеклопластиковые трубы просты и удобны за счет муфтовых и раструбно-шиповых соединений, которые применяются в подавляющем большинстве случаев.