Бутадиен-стирольные каучуки

- 1 year ago

- 0

- 0

Каучу́ки — натуральные или синтетические эластомеры , характеризующиеся эластичностью , водонепроницаемостью и электроизоляционными свойствами; из которых путём вулканизации получают резины и эбониты .

Высокомолекулярный углеводород (C 5 H 8 ) n , цис- полимер изопрена ; содержится в млечном соке ( латексе ) гевеи , кок-сагыза (многолетнего травянистого растения рода Одуванчик) и других каучуконосных растений .

Природный материал получают путем коагуляции млечного сока (латекса), который содержится в растениях. Основным компонентом выступает углеводород полиизопрен (91-96%). Сырье чаще всего встречается в дереве бразильская Гевея, на него приходится около 95% мирового производства натурального каучука.

Каучук открыт де ла Кондамином в Кито (Эквадор) в 1751 году. Растворим в углеводородах и их производных ( бензине , бензоле , хлороформе , сероуглероде и т. д.); в воде , спирте , ацетоне натуральный каучук практически не набухает и не растворяется. Уже при комнатной температуре натуральный каучук присоединяет кислород , происходит окислительная деструкция (старение каучука), при этом уменьшается его прочность и эластичность . При температуре выше 200 °C натуральный каучук разлагается с образованием низкомолекулярных углеводородов.

При взаимодействии натурального каучука с серой , хлористой серой, органическими пероксидами ( вулканизация ) происходит соединение через атомы серы длинных макромолекулярных связей с образованием сетчатых структур. Это придаёт каучуку высокую эластичность в широком интервале температур .

Натуральный каучук перерабатывают в резину . В сыром виде применяют не более 1 % добываемого натурального каучука ( резиновый клей ). Более 60 % натурального каучука используют для изготовления автомобильных шин. В промышленных масштабах натуральный каучук производится в Индонезии, Малайзии, Вьетнаме, Таиланде, Бразилии и Китае.

Развивающееся машиностроение и электротехника, а позже автомобилестроение потребляли всё больше резины. Для этого требовалось всё больше сырья. Из-за увеличения спроса в Южной Америке в конце XIX — начале XX веков стали возникать и быстро развиваться огромные плантации каучуконосов, выращивающие монокультурно эти растения. Позже центр выращивания каучуконосов переместился в Индонезию и Цейлон .

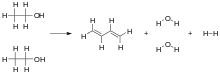

Разработка синтетических каучуков впервые началась в России в 1900 году учениками Бутлерова — Кондаковым, Фаворским, Лебедевым, Бызовым . В 1900 году И. Л. Кондаков впервые получил синтетическим путём изопрен , изучением полимеризации которого занялся А. Фаворский . В 1903—1910 гг. параллельно группами учёных под руководством С. Лебедева и Б. Бызова велись работы по изучению процесса полимеризации и изомеризации непредельных углеводородов, и в 1910 г. Лебедеву удалось получить образец синтетического каучука на основе 1,3- бутадиена . В 1913 г. Бызовым был предложен способ получения диенов из нефти путём её пиролиза , где одним из продуктов является, собственно, 1,3-бутадиен. Из-за трудностей в освоении технологии метод был оставлен. Начали искать более простые и дешёвые способы получения 1,3-бутадиена, один из которых был разработан тем же Лебедевым (1926—1928), заключающийся в дегидрировании - дегидратации этанола.

Одновременно и независимо подобные работы велись в Англии . Первый патент на процесс получения бутадиенового синтетического каучука с использованием натрия в качестве катализатора полимеризации был выдан в Англии в 1910 году. Первое маломасштабное производство синтетического каучука по технологии, сходной с описанной в английском патенте, имело место в Германии во время Первой мировой войны .

Впервые технология производства бутадиенового синтетического каучука

[

уточнить

]

была разработана в лаборатории завода

«Треугольник»

Б. Бызовым, получившим за это изобретение в 1911 году

премию имени Бутлерова

[

источник не указан 1117 дней

]

; однако патент на это изобретение был оформлен только в 1913 году.

Производство бутадиена в России началось в 1915 году, по технологии, разработанной

И. И. Остромысленским

, позднее эмигрировавшим в США.

Во время Первой мировой войны на заводе «Треугольник» был освоен выпуск

противогазов

из синтетического каучука Бызова

.

Коммерческое производство синтетического каучука началось в 1919 году в США (компания Thiokol ) и к 1940 году в мире производилось более 10 его марок. Основными производителями были США, Германия и СССР .

В СССР работы по получению синтетического каучука были продолжены Бызовым и Лебедевым, в 1928 году разработавшим советскую промышленную технологию получения бутадиена. Производство синтетического каучука было начато на заводе СК-1 в 1932 году по методу С. В. Лебедева (получение из этилового спирта бутадиена с последующей анионной полимеризацией жидкого бутадиена в присутствии натрия) . В СССР впервые в мире было организовано производство синтетического каучука в промышленных масштабах . Прочность на разрыв советского синтетического каучука составляла около 2000 psi (для натурального каучука этот показатель составляет 4500 psi, для неопрена , производство которого было начато компанией Дюпон (США) в 1931 году, — 4000 psi). В 1941 году СССР получил более совершенную технологию получения синтетического каучука .

В Германии бутадиен-натриевый каучук нашёл довольно широкое применение под названием .

Синтез каучуков стал значительно дешевле с изобретением в 1950-х годах катализаторов Циглера — Натта .

Изопреновые каучуки — синтетические каучуки, получаемые полимеризацией изопрена в присутствии катализаторов — металлического лития , перекисных соединений. В отличие от других синтетических каучуков изопреновые каучуки, подобно натуральному каучуку, обладают высокой клейкостью и незначительно уступают ему в эластичности .

Каучуки с гетероатомами в качестве заместителей или имеющими их в своём составе часто характеризуются высокой стойкостью к действию растворителей, топлив и масел, устойчивостью к действию солнечного света, но обладают худшими механическими свойствами. Наиболее массовыми в производстве и применении каучуками с гетерозаместителями являются хлоропреновые каучуки (неопрен) — полимеры 2-хлорбутадиена.

В настоящее время большая часть производимых каучуков является бутадиен- стирольными или бутадиен-стирол- акрилонитрильными сополимерами.

В ограниченном масштабе производятся и используются тиоколы — полисульфидные каучуки, получаемые поликонденсацией дигалогеналканов (1,2-дихлорэтана, 1,2-дихлорпропана) и полисульфидов щелочных металлов .

Основные типы синтетических каучуков:

Наиболее массовое применение каучуков — это производство резин для автомобильных , авиационных и велосипедных шин .

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло-, звуко-, воздухо- и гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической , пневматической и вакуумной технике.

Прессованием

массы, состоящей из каучука,

асбеста

и порошковых

наполнителей

, получают

паронит

— листовой материал для изготовления

прокладочных

изделий с высокой термостойкостью, работающих в различных средах —

вода

и

водяной пар

с давлением до 5 МН/м

2

(50 ат) и температурой до 450 °С;

нефть

и

нефтепродукты

при температурах 200—400 °С и давлениях 7—4 мН/м

2

соответственно; жидкий и газообразный

кислород

,

этиловый спирт

и т. д.

. Высокие уплотняющие свойства паронита обусловлены тем, что его

предел текучести

, составляющий около 320 МПа, достигается при стягивании соединения

болтами

или

шпильками

, при этом паронит заполняет все неровности, раковины,

трещины

и другие дефекты уплотняемых поверхностей и герметизирует соединение. Паронит не является коррозионно-активным материалом и хорошо поддается механической обработке, что позволяет легко изготавливать прокладки любой конфигурации, не теряющие своих эксплуатационных качеств в любых климатических условиях — ни в районах с

умеренным климатом

, ни в

тропических

и

пустынных климатических условиях

, ни в условиях

Крайнего Севера

. Высокая термостойкость паронита позволяет применять его в двигателях внутреннего сгорания.

Армируя

паронит металлической сеткой для повышения механических свойств, получают

ферронит

.

Каучуки применяют для электроизоляции , производства медицинских приборов и средств контрацепции .

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива , в котором они играют роль горючего , а в качестве окислителя используется порошок селитры (калийной или аммиачной) или перхлората аммония .