Инфракрасная спектроскопия

- 1 year ago

- 0

- 0

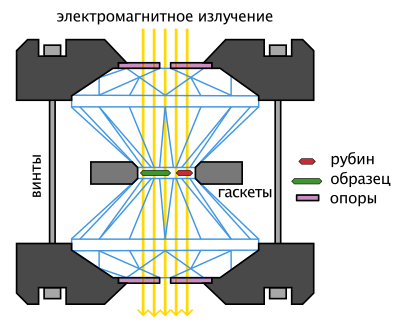

Наиболее доступным и компактным оборудованием для экспериментов in situ (с лат. — «на месте»), заключающихся в исследовании вещества, непосредственно находящегося при заданных температуре и давлении , является ячейка с алмазными наковальнями ( англ. diamond anvil cell, DAC ). Конструкция такой ячейки предполагает наличие двух алмазов конической формы, передающих сжимающее усилие на рабочие площадки диаметром менее миллиметра. Благодаря исключительной твёрдости алмаза таким образом могут быть достигнуты давления до нескольких миллионов атмосфер , а прозрачность алмазов в широкой области спектра позволяет при этом изучать образец с помощью целого ряда методов. С учётом современных способов нагрева образца метод алмазных ячеек не имеет аналогов по доступному диапазону температур и давлений.

Первая ячейка с алмазными наковальнями была создана в конце 1950-х Ч. Вейром ( Charles E. Weir ) с коллегами в Национальном бюро стандартов США . Решающую роль в создании этой ячейки сыграл тот факт, что её разработчики имели право свободного пользования алмазами из государственного хранилища конфискованной контрабанды . В противном случае стоимость экспериментов, в процессе которых была расколота бо́льшая часть использованных алмазов, оказалась бы неоправданно высока. Даже в настоящее время, несмотря на отработанность метода, исследователь не застрахован от выхода из строя алмазных наковален. Более того, в экспериментах, связанных с достижением рекордных давлений и температур, разрушение наковален на стадии разгрузки неизбежно, что обусловливает высокую себестоимость таких исследований.

До 1970-х годов, однако, ячейка с алмазными наковальнями не получила широкого распространения в экспериментах по высоким давлениям. Основной причиной этого было отсутствие метода быстрой и точной оценки давления, создаваемого в ячейке. Существующие на тот момент методы были либо неточны (расчёт давления по формуле P=F/S ), либо слишком трудоёмки (использование дифракционных стандартов в то время требовало многодневных съёмок). Выход был найден в 1971 году, когда Р. Форман ( Richard Forman ) с коллегами предложили использовать смещение линий в спектре люминесценции рубина для оценки давления в ячейке . Появление этого простого и экспрессного способа способствовало быстрому распространению и развитию метода алмазной ячейки.

Основной деталью ячейки являются алмазные наковальни. Для их изготовления используются как природные, так и искусственные алмазы без видимых дефектов. При этом для спектроскопии комбинационного рассеяния (рамановской) подбираются алмазы без люминесценции , а для инфракрасной спектроскопии пригодны только безазотные алмазы ( ). Поскольку алмазы II типа крайне редки в природе (не более 2 % от общего числа), для изготовления алмазных наковален широко используются алмазы искусственные. Кроме того, считается, что наковальни из искусственных алмазов, свободных от внутренних напряжений и дефектов, отличаются большей долговечностью. Кристаллографическая ориентировка алмаза наковальни также играет существенную роль: в силу совершенной спайности алмаза по октаэдру наибольшую устойчивость демонстрируют наковальни, рабочая площадка которых параллельна плоскости (100) .

Огранка алмазных наковален во многом сходна с огранкой обычных ювелирных алмазов. Из всех её деталей наибольшее влияние на диапазон давлений, доступных для наковальни, оказывает диаметр рабочей площадки или калетты ( англ. culet ). Чем меньше эта величина, тем большие давления могут быть созданы наковальней без риска её разрушения. Так, для создания давлений до 20 ГПа используются наковальни с диаметром калетты 0,6—0,8 мм, тогда как для генерации давлений, превышающих 100 ГПа, диаметр калетты не должен превышать 0,1—0,2 мм .

Отдельным достижением в дизайне алмазных наковален является технология подведения электродов к рабочей площадке . Для этого на поверхность алмаза методом литографии наносится тонкий слой металла заданной конфигурации. Затем происходит наращивание алмаза путём эпитаксиального роста из газовой фазы . Полученный слой толщиной в несколько десятков микрометров покрывает металлические электроды, «запечатывая» их внутри наковальни. Модифицированные таким образом наковальни используются в экспериментах по изучению таких физических свойств, как электрическое сопротивление и магнитная восприимчивость , а также для нагрева образца.

Алмаз — не единственный материал, пригодный для изготовления наковален ячеек высокого давления. На сегодняшний день известен ряд альтернативных материалов, хоть и уступающих алмазу по диапазону достижимых давлений, но гораздо более дешёвых. Наиболее широкое распространение среди них получили синтетический сапфир , муассанит и фианит .

Помимо самих наковален, значительной нагрузке в ячейке подвергаются и их опоры ( англ. seat, backing plate ), подбор материала и конфигурации которых также является немаловажным моментом при изготовлении ячейки. С одной стороны, опора выполняет механическую функцию, поддерживая наковальню. Соответственно, при изготовлении опоры предпочтение должно отдаваться наиболее твёрдым материалам. Традиционно для этого используется карбид вольфрама , а в ряде случаев и просто твёрдые сорта стали . С другой стороны, именно опора наковальни ограничивает угловую апертуру ячейки. Поэтому для дифракционных экспериментов, требующих большого угла доступа к образцу, опора должна быть либо прозрачной для излучения, либо иметь специфическую конфигурацию. Впервые в качестве материала опоры, прозрачного для рентгеновского излучения , был использован бериллий . К его очевидным недостаткам относятся чрезвычайная токсичность и мягкость: во время эксперимента наковальни продавливают опору, постепенно приводя её в негодность. Этого недостатка лишены опоры из сверхтвёрдых материалов на основе лёгких элементов ( бора , углерода и азота ). К ним относятся элементарный бор , кубический нитрид бора (c-BN), карбид бора (B 4 C) и ряд других соединений, а также, собственно, алмаз . Твёрдость и прозрачность для рентгеновского излучения этих материалов позволяет успешно использовать их в качестве опор для алмазных наковален, однако высокая хрупкость ограничивает диапазон достижимых давлений. Принципиально иной путь для увеличения угловой апертуры ячейки предложил в 2004 г. Р. Бёлер ( Reinhard Boehler ), переместив опорную поверхность наковальни на коронку , обработанную в виде конуса .

Ключевой составляющей ячейки с алмазными наковальнями является механизм создания давления. В соответствии со способом подачи сжимающего усилия на наковальни ячейки делятся на три типа:

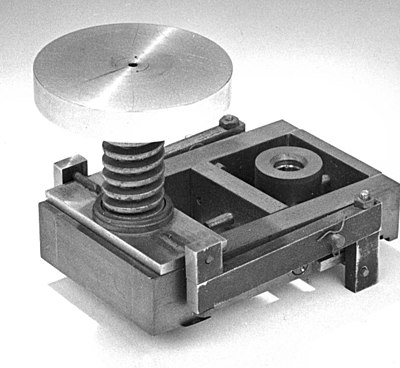

В рычажных ячейках наковальни сближаются с помощью рычага , приводимого в действие винтом. Недостаток такого механизма состоит в том, что рычаг совершает не поступательное, а вращательное движение. Наковальни же напротив, должны сближаться, оставаясь строго параллельными и соосными друг другу. Для соблюдения этого требования наковальни помещаются в конструкцию поршень-цилиндр ( англ. piston-cylinder ), которая, в свою очередь, с помощью шарнира опирается на рычаг. Шарнир и плотно пригнанные поршень с цилиндром позволяют сделать движение наковален строго поступательным. Соответствующая конструкция ячейки, впервые детально описанная в 1975 году Мао и Беллом , получила название конструкции Мао-Белла ( англ. Mao-Bell design ). Сейчас она постепенно выходит из употребления.

В винтовых ячейках усилие для сближения наковален создаётся при затягивании винтов. Важными требованиями при этом являются плавный ход винтов (то есть малый шаг резьбы) и синхронность их закручивания. Последнее достигается путём использования специальных передаточных механизмов, позволяющих закручивать несколько винтов одновременно. Чтобы избежать перекоса наковален из-за несинхронного закручивания винтов также может использоваться конструкция поршень-цилиндр. Соответствующие ячейки ( англ. piston-cylinder DAC ) более надёжны и в случае чётного количества винтов позволяют создавать давление без передаточного механизма путём простого попарного затягивания противоположных винтов. Недостатком ячеек с системой поршень-цилиндр является необходимость в большой поверхности соприкосновения цилиндра и поршня (в противном случае невозможна их точная подгонка). Отсюда вытекает значительная (по сравнению с размерами наковален) высота конструкции, неизбежно ограничивающая по крайней мере одну из угловых апертур ячейки. Этот недостаток, несущественный для ряда методов, не позволяет успешно использовать ячейки типа поршень-цилиндр в экспериментах по монокристальной дифракции , где необходима максимальная угловая апертура с обеих сторон ячейки. Последнему требованию, однако, удовлетворяют ячейки с пластинами ( англ. plate DAC ). В таких ячейках наковальни закреплены на одинаковых пластинах, стягиваемых винтами. Впервые подобная конструкция была предложена в 1974 году и получила название конструкции Меррилла-Бассета ( англ. Merrill-Basset design ). Для обеспечения поступательного движения в ней использовались штыри, выходящие с поверхности одной из пластин и плотно входящие в отверстия на другой. Сравнительно недавно (в 2006 году) Р. Бёлер модифицировал эту конструкцию, дополнив её наковальнями с конической огранкой и исключив встречное движение пластин (сближение наковален происходит за счёт упругого прогибания пластин в центральной части) . Полученная ячейка на сегодняшний день лучше всего соответствует потребностям монокристальной дифрактометрии.

Впервые использование газовой мембраны для создания сжимающего усилия в алмазной ячейке было предложено в 1988 году Р. Ле Тулье ( Rene Le Toullec ) с коллегами . Газовая мембрана представляет собой полое металлическое кольцо (обычно из нержавеющей стали ), «раздувающееся» при нагнетании в него газа (обычно гелия ) под давлением до 200 атмосфер. Такая деформация мембраны может быть использована для создания давления в ячейке.

Общей деталью мембранных ячеек является корпус, жёстко фиксирующий мембрану на конструкции с наковальнями. Для обеспечения поступательного движения наковален используются стандартные приёмы: направляющие штыри или система поршень-цилиндр. Часто мембранные ячейки дополняются и винтовым механизмом. Основным преимуществом мембранных ячеек является возможность регулировки давления без непосредственного контакта с ячейкой. Это существенно упрощает эксперименты при высоких и низких температурах, а также эксперименты, требующие трудоёмкой юстировки (например, с использованием метода лазерного нагрева образца). В высокотемпературных экспериментах с внешним нагревом (то есть при нагревании ячейки целиком) газовая мембрана позволяет избежать резкого падения давления с ростом температуры, характерного для ячеек с винтовым механизмом (последнее явление возникает из-за термического расширения винтов). Кроме того, газовая мембрана позволяет изменять давление значительно плавнее, чем винтовой механизм. На сегодняшний день ячейки с алмазными наковальнями мембранного типа являются наиболее современным оборудованием для экспериментов с высоким давлением.

В первых экспериментах исследуемое вещество сжималось непосредственно между алмазными наковальнями. Такой подход позволял исследовать только твердые вещества и имел очевидный недостаток: образец испытывал сильно анизотропное одноосное сжатие. Через несколько лет после создания алмазной ячейки, однако, эта проблема была успешно решена: в 1962 году Э. Ван Волкенбург ( Alvin Van Valkenburg ) предложил использовать в качестве камеры для образца отверстие в тонкой металлической пластине — гаскете ( англ. gasket ), прокладываемой между алмазными наковальнями. Замкнутый рабочий объём позволяет исследовать при высоком давлении системы с жидкими и газообразными фазами, а также проводить эксперименты в гидростатических и псевдогидростатических условиях.

Подготовка гаскеты в общем случае включает две стадии: обдавливание ( англ. indentation ) и сверление. На стадии обдавливания гаскета толщиной 0,2-0,5 мм сжимается между наковальнями для получения отпечатка толщиной 20-120 мкм. Избыток металла при этом выдавливается наружу, формируя кольцевой валик, стабилизирующий положение гаскеты и наковален. После обдавливания в полученном отпечатке сверлится отверстие для образца. В зависимости от твёрдости металла гаскеты и желаемого диаметра отверстия сверление можно проводить как обычными микросвёрлами, так и с помощью лазерного и искрового сверления.

Выбор материала для гаскеты диктуется несколькими соображениями. Во-первых, гаскета должна быть достаточно жёсткой, чтобы обеспечивать необходимую толщину рабочего объёма при высоких давлениях. В то же время гаскета должна обладать определённой пластичностью, то есть способностью деформироваться без разрушения. Обоим этим требованиям удовлетворяют металлические гаскеты. Для экспериментов при комнатной температуре оптимальным материалом для гаскет является сталь . В высокотемпературных экспериментах, однако, сталь непригодна из-за потери упругих свойств при нагреве выше нескольких сотен градусов. Доступной альтернативой являются жаропрочные сплавы , например инконель . При температурах выше 800 °C необходимо использовать гаскеты из тугоплавких металлов ( Ta , Nb , W , Mo , Re ) и сплавов на их основе. Следует, однако, помнить, что при высоких температурах алмаз перестаёт быть инертным материалом и может взаимодействовать с металлической гаскетой. При этом происходит образование карбидов металлов и гаскета «приваривается» к наковальням ( англ. gasket welding ). Единственным тугоплавким металлом, не образующим карбидов, является рений, справедливо считающийся лучшим материалом для изготовления гаскет.

При исследовании вещества в алмазной ячейке методами, использующими рентгеновское излучение , возникает проблема его взаимодействия с материалом гаскеты. Это взаимодействие выражается в поглощении излучения или генерации сильного паразитного сигнала, затрудняющих получение и обработку экспериментальных данных. Решением проблемы является прозрачный для рентгеновского излучения материал, пригодный для изготовления гаскет. Долгое время единственным таким материалом являлся бериллий . Гаскеты из мягкого бериллия, однако, непригодны при давлениях выше нескольких ГПа и тем более в высокотемпературных экспериментах. Хотя специальная обработка металла позволяет придать бериллиевым гаскетам достаточную жёсткость для работы при давлениях в первые десятки ГПа, токсичность бериллия всё же сильно ограничивает его использование в лабораториях. Потребность в прозрачных для рентгеновского излучения гаскетах, стабильных в мегабарном диапазоне, привела к созданию неметаллических гаскет. Они изготавливаются путём прессования порошкообразной основы, смешанной с пластификатором типа эпоксидной смолы . В качестве основы используются сверхтвёрдые материалы на основе лёгких элементов, такие как аморфный бор , кубический нитрид бора (c-BN) и алмаз . Полученные гаскеты обдавливаются и сверлятся обычным способом. Характерной особенностью прессованных гаскет из сверхтвёрдых материалов является повышенная жёсткость, позволяющая избегать чрезмерного уменьшения толщины рабочего объёма при давлениях выше 50 ГПа.

С точки зрения механики конструкция алмазной ячейки предназначена для создания одноосного сжатия. Такое сжатие не является гидростатическим , то есть при воздействии его на образец в последнем возникают сдвиговые напряжения ( англ. shear stresses ). В кристаллических фазах сдвиговые напряжения приводят к появлению локальных деформаций решётки ( англ. strains ), проявляющихся в уширении дифракционных и спектральных пиков. Для устранения описанных эффектов необходимо преобразовать одноосное сжатие во всестороннее, то есть гидростатическое. На практике это достигается заполнением рабочей камеры с образцом жидкой сжимающей средой ( англ. pressure-transmitting medium ). Такой подход, однако, имеет существенное ограничение: при достаточно высоком давлении любая жидкость кристаллизуется. В частности, для экспериментов при комнатной температуре не известно ни одного вещества, способного сохранять жидкое состояние при давлениях больших 15 ГПа.

В случаях, когда сжатие в гидростатических условиях по каким-либо причинам невозможно, вместо него может быть реализовано псевдогидростатическое сжатие ( англ. quasihydrostatic compression ). Оно подразумевает использование сжимающих сред с низкой прочностью на сдвиг, то есть таких, в которых релаксация сдвиговых напряжений происходит в течение времени, достаточно короткого по сравнению с длительностью эксперимента. Релаксацию сдвиговых напряжений также можно ускорить путём нагрева. Многие сжимающие среды могут обеспечивать псевдогидростатические условия при давлениях существенно больших давления кристаллизации:

| Давление кристаллизации, ГПа | Предел псевдогидростатичности, ГПа | |

|---|---|---|

| Силиконовое масло | < 2 | |

| Вода | 0,9 | 2,5 |

| Изопропиловый спирт | 4,3 | |

| Глицерин + вода (3 : 2) | 5,3 | |

| Пентан + изопентан (1 : 1) | 7,4 | |

| Метанол | 8,6 | |

| Метанол + этанол (4 : 1) | 10,4 | |

| Метанол + этанол + вода (16 : 3 : 1) | 14,5 | |

| Водород | 5,7 | 177 |

| Азот | 2,4 | 13,0 |

| Гелий | 11,8 | 60—70 |

| Неон | 4,7 | 16 |

| Аргон | 1,2 | 9 |

| Ксенон | 55 |

Используемые сжимающие среды в соответствии с их состоянием при стандартных условиях можно разделить на три группы:

Сюда относятся все жидкости, с которыми можно работать при комнатной температуре без использования специального оборудования. В их число входят: вода , органические, фторорганические и кремнийорганические жидкости, а также их смеси. Достоинством их является простота загрузки в ячейку, а недостатком — небольшие давления потери (псевдо)гидростатичности.

К этой группе относятся водород , азот и благородные газы . Поскольку перед загрузкой в ячейку эти газы должны быть сжижены, работа с ними требует специального охлаждающего или сжимающего оборудования. Преимуществом таких сред является широкий диапазон давлений, при которых сохраняются псевдогидростатические условия. Из недостатков сжиженных газов в качестве сжимающей среды следует упомянуть способность гелия и водорода диффундировать в образец и алмазные наковальни, а также сильное поглощение рентгеновского излучения тяжёлыми криптоном и ксеноном .

Хотя твёрдые среды заведомо непригодны для создания гидростатических условий, ряд соединений с низкой прочностью на сдвиг может быть использован в качестве псевдогидростатической сжимающей среды. Чаще всего для этого применяются ионные галогениды ( NaCl , KCl , KBr , AgCl ), в которых сдвиговые напряжения практически полностью релаксируют при температурах выше 500 °C. Поскольку недостатком этих соединений является химическая активность по отношению к ряду веществ, в качестве альтернативы могут быть использованы более инертные оксиды магния и алюминия . Механические свойства MgO и Al 2 O 3 , однако, приводят к созданию сильно негидростатических условий, для релаксации которых необходим нагрев до температур порядка 1000 °C. Важным преимуществом твёрдых сжимающих сред является возможность их использования в качестве дифракционного стандарта для оценки давления в ячейке.

Помимо желаемого диапазона (псевдо)гидростатичности при выборе сжимающей среды важно учитывать и возможность её взаимодействия с исследуемым веществом, гаскетой и наковальнями. Это взаимодействие может выражаться в виде химических реакций, а также в виде более специфического явления — проникновения молекул сжимающей среды в контактирующие с ней твёрдые фазы под действием высокого давления. В качестве известных примеров можно привести сверхгидратацию цеолитов при сжатии в водосодержащей среде , внедрение гелия в структуру форстерита и т. п. Наибольшую опасность описанное явление представляет для алмазных наковален, проницаемых для гелия и водорода. Считается, что гелий проникает в алмазы через дефекты полировки рабочей площадки . В результате при давлениях 15-30 ГПа (то есть после кристаллизации гелия) возникает вероятность раскалывания алмазных наковален. Эту вероятность можно уменьшить повышением качества полировки калетт, либо охлаждением наковален до температур жидкого азота. Жидкий водород охотно проникает в алмаз при повышенных температурах, сильно увеличивая риск раскалывания наковальни вне зависимости от качества полировки её поверхности.

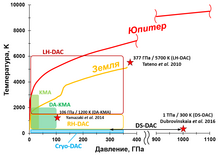

Первоначально созданная для работы при комнатной температуре, ячейка с алмазными наковальнями была быстро модернизирована для низко- и высокотемпературных экспериментов. На сегодняшний день метод алмазной ячейки не имеет аналогов по доступному диапазону температур и давлений: одним из последних рекордов было создание японскими учёными давления в 377 ГПа при температуре 5700 K для моделирования условий, соответствующих земному ядру . Нагрев образца в ячейке с алмазными наковальнями, может осуществляться двумя основными путями:

В качестве источника тепла для внешнего нагрева ( англ. external heating ) используется резистивный нагреватель, расположенный вне камеры для образца. Он может нагревать как ячейку целиком, так и только её внутреннюю часть в непосредственной близости от наковален. Во втором случае используются более компактные кольцевые нагреватели и нагрев в целом более эффективен. Главным недостатком внешнего нагрева является то, что помимо образца сильно нагреваются детали ячейки: наковальни, их опоры, корпус и т. п., из-за чего в конструкции ячейки приходится использовать специфические жаропрочные материалы . В случае винтовых ячеек нагрев корпуса ведёт и к неконтролируемому сбросу давления за счёт термического расширения стягивающих винтов. Кроме того, во избежание окисления алмазных наковален и металлических деталей нагретая ячейка должна находиться под вакуумом либо в восстановительной атмосфере. Для создания последней обычно используется обдув аргон - водородной смесью (1-5 об. % H 2 ). Температурный диапазон стабильной работы ячеек с внешним нагревом ограничен графитизацией алмаза, происходящей при температурах близких к 1000 °C.

Источник тепла для внутреннего нагрева ( англ. internal heating ) располагается непосредственно внутри рабочего объёма с образцом. С одной стороны, это повышает эффективность нагрева, так как гораздо меньше тепла расходуется на нагрев самой ячейки. С другой стороны, наличие микроскопического источника тепла в непосредственной близости от алмазных наковален, обладающих очень высокой теплопроводностью, неизбежно порождает термические градиенты , в отдельных случаях достигающие нескольких сот градусов на микрометр. В качестве источника тепла для внутреннего нагрева может использоваться либо резистивный микронагреватель, либо прецизионно сфокусированный луч инфракрасного лазера .

Резистивный микронагреватель представляет собой тонкую металлическую проволоку, пропущенную через рабочий объём и подключённую к источнику тока. Важной составляющей такой конструкции является изоляция нагревателя от металлической гаскеты. Для этого применяются различные прокладки, многослойные и неметаллические гаскеты, а также наковальни с внутренними электродами. Основным недостатком описанной схемы является необходимость присутствия в рабочей камере посторонней фазы (нагревателя). При этом не исключена возможность реакции нагревателя с образцом, а также генерация паразитного сигнала. Оптимальным вариантом в данном случае является эксперимент, в котором нагреватель одновременно является и образцом. Максимальные температуры, полученные с помощью резистивного внутреннего нагрева, составляют 2000-3500 K .

Наиболее мощным инструментом внутреннего нагрева на сегодняшний день является инфракрасные лазеры ( Nd:YAG , гелий-неоновый , углекислотный и др.). Прозрачность алмаза для инфракрасного излучения позволяет сфокусировать лазерный пучок на образце в виде пятна диаметром в несколько десятков микрометров. Важным условием для лазерного нагрева является способность образца поглощать инфракрасное излучение. В случае если это требование не выполняется, в рабочий объём приходится помещать специальные поглотители ( Pt , TiC , B ). Существенной технической трудностью при лазерном нагреве является термоизоляция образца от наковален, необходимая для предотвращения потери тепла и графитизации последних. Для этого между образцом и наковальнями помещается слой теплоизолятора ( NaCl , KBr , CsCl , Al 2 O 3 , MgO , BN ), в ряде случаев также выступающего в роли сжимающей среды. Максимальные температуры, созданные с помощью лазерного нагрева, превышают 6000 K.

Оценка температуры в ячейке с внутренним нагревом представляет собой нетривиальную задачу из-за крайней сложности расположения термопары непосредственно в точке нагрева. Решением является спектральный метод, позволяющий по спектру теплового излучения образца вычислять температуру последнего. Ограничением метода является невысокая точность (±100 °C), обусловленная использованием идеализированных зависимостей теплового спектра от температуры.

Как упоминалось выше, широкое распространение метод ячейки с алмазными наковальнями получил только после появления способов быстрой и точной оценки давления в образце. Существующие на сегодняшний день способы можно разделить на следующие группы:

Стандарты этой группы представляет собой соединения, спектры люминесценции которых имеют известную зависимость от давления. Возбуждается люминесценция лазерным излучением в диапазоне 400—500 нм. К числу известных люминесцентных стандартов относятся рубин (Cr 3+ :Al 2 O 3 ), александрит (BeAl 2 O 4 ), а также ряд допированных редкоземельными элементами соединений. Впервые в качестве люминесцентного стандарта был использован рубин , широко применяемый и сегодня. Недостатком рубина является сильное уширение спектральных линий и падение их интенсивности с ростом температуры, ограничивающие использование этого стандарта в высокотемпературных экспериментах . Лучшее поведение при высоких температурах демонстрирует Sm 2+ :SrB 4 O 7 , дающий спектр с сильной одиночной линией, фиксируемой до 900 K.

Рамановские стандарты представляют собой фазы, линии в спектре комбинационного рассеяния которых закономерно смещаются с ростом давления. В качестве примеров рамановских стандартов можно привести кубический нитрид бора и алмаз с изотопным составом 13 C (последнее необходимо, чтобы исключить перекрытие с сигналом от алмазных наковален). Одним из преимуществ этих соединений является устойчивость и инертность в широком диапазоне температур и давлений.

В качестве дифракционных стандартов используются кристаллические фазы с хорошо известным уравнением состояния ( англ. equation of state, EoS ). По дифракции рентгеновского излучения от стандарта несложно вычислить параметры его элементарной ячейки , по которым, в свою очередь, однозначно определяется давление. Помимо устойчивости и инертности при высоких давлениях и температурах дифракционный стандарт должен демонстрировать простую дифракцонную картину, не препятствующую анализу дифракции непосредственно от образца. Последнему требованию лучше всего удовлетворяют фазы кубической сингонии . Среди дифракционных стандартов выделяются ионные галогениды ( NaCl , CaF 2 , CsCl ), ковалентные оксиды ( SiO 2 , Al 2 O 3 , MgO ), а также металлы ( Al , Cu , Au , Pd , Pt ). Поскольку перечисленные фазы характеризуются достаточно плотной структурой, заметное сжатие наблюдается в них при давлениях в несколько ГПа и выше. Некоторые из дифракционных стандартов могут использоваться в качестве сжимающей среды (см. выше), и наоборот, кристаллизующиеся при высоких давлениях благородные газы могут использоваться в качестве дифракционных стандартов. На сегодняшний день именно дифракционные стандарты считаются наиболее надёжным методом оценки давления в аппаратах высокого давления в самом широком диапазоне температур и давлений. В частности, калибровка оптических (люминесцентных и рамановских) стандартов проводится на базе шкал стандартов дифракционных.

Фазовые переходы также могут быть использованы в качестве индикатора давления. Хотя такие индикаторы позволяют судить только о нахождении образца в поле стабильности той или иной модификации стандарта, они широко используются при калибровке аппаратуры высокого давления. Фиксируются фазовые переходы с помощью дифракции, оптических и электрических методов и т. п. Спектр соединений, используемых в качестве стандартов с фазовыми переходами весьма обширен, и выбор их сильно зависит от запланированного в эксперименте диапазона температур и давлений. При работе с алмазными ячейками такие стандарты используются редко.

Основное применение — исследование свойств материалов (изменения в кристаллической решётке , измерение электропроводности , появление свойств проводника или полупроводника и др.) под действием высоких давлений (например, металлического водорода , прозрачного натрия , атомарного азота и др.) .