Асфальтобетон

- 1 year ago

- 0

- 0

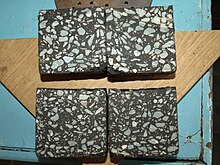

Лито́й асфальтобето́н ( англ. Mastic asphalt , нем. Gussasphalt , фр. Asphalte coulé — дорожно-строительный материал, один из видов асфальтобетона ; застывшая в процессе охлаждения и сформировавшаяся в покрытии литая асфальтобетонная смесь.

В соответствии с ГОСТ Р 54401-2020 «Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Технические условия» смесь асфальтобетонная литая — «рационально подобранная смесь вязко-текучей консистенции с минимальным содержанием воздушных пустот, состоящая из минеральной части (щебня, песка и минерального порошка) и битумного вяжущего, взятых в определенных соотношениях и перемешанных в нагретом состоянии, укладка которой проводится без уплотнения, при температуре смеси не менее 190°С». Литой асфальтобетон в зависимости от температуры , а также величины и времени приложения нагрузки, проявляет себя как упруго-эластичный и вязко-пластичный материал . Отличие литых полимерасфальтобетонов в том, что они производятся с применением битумов, модифицированных добавками полимеров, (далее ПБВ).

Прообразом литого асфальтобетона можно считать природный асфальт , который применялся в Вавилоне и Ниневии . Этот материал стали применять в европейских городах в начале XIX века. Для этого использовали , обнаруженные в месторождениях во Франции (Сейссель), Германии (Лиммер) и Швейцарии , содержащие от 5 до 20 % природного битума или тяжелой нефти. Для «варки» природного асфальта использовали большие металлические котлы, смесь укладывали вручную. В 1829 году в Лионе был впервые уложен литой асфальтобетон, а затем и в крупных столичных городах ( Лондон и Париж ) началась укладка тротуаров и мостов литым асфальтобетоном. Применение нового покрытия имело как положительные, так и отрицательные свойства. Горожане-пешеходы были недовольны дымящими асфальтовыми котлами и прилипающими в летнюю жару к асфальту подмётками. Однако, применение литого асфальта позволило существенно уменьшить шум при движении лошадей и повозок. В самих экипажах стала возможна беседа. На тех улицах, где был уложен литой асфальт, движение стало настолько тихим, что внезапное появление экипажа пугало горожан, привыкших к грохоту приближающихся повозок.

В 1910—1950-е гг. XX века наибольшее применение литые асфальтобетоны нашли в Германии, где продолжались совершенствования методов укладки, подбора рецептур, расширялась сфера применения материала. В 1908 году в Берлине и Франкфурте-на-Майне были уложены первые литые асфальтобетоны. С конца 1920-х годов в составах литых смесей стал применяться тринидадский асфальт из озера Пич-Лейк . В начале пятидесятых годов был изобретён первый укладчик для литого асфальтобетона. Осенью 1954 года в Берлине на улице Зименсштрассе впервые была опробована механизированная укладка литого асфальтобетона. Уже в 1960-х годах литой асфальтобетон укладывался бесшовно, на ширину до 12 метров, и его применение сместилось в сторону устройства скоростных дорог. Крупнейшим для того времени объектом по устройству покрытия из литого асфальтобетона стал 38-ми километровый участок автобана Нюрнберг — Франкфурт от Теннелое до Шлюссельфельда . Применяемые так называемые «Берлинские рецепты», насыщенные щебнем, обеспечивали высокую шероховатость и длительное сопротивление износу. Действующий тогда норматив TVbit6/60 предусматривал применение для литого асфальтобетона битумов с пенетрацией от 15 до 65 ед., или смесь из дорожных битумов и натурального тринидадского асфальта. Ранее применявшийся для поверхностной обработки природный песок начал замещаться обработанным битумом щебнем. К 1968 году общая протяженность покрытий автобанов, устроенных с применением литого асфальтобетона, составила 2500 км. По данным bga Beratungsstelle für Gussasphaltanwendung e.V. (Консультационный центр по применению литого асфальта, Германия), к 2003-2021 годам, протяженность покрытий федеральных автомобильных дорог из литого асфальтобетона составляла около 46% от 12900 км их общей протяженности, т.е. до 6000 км.

Российская история применения литого асфальта связана, в первую очередь, с обнаружением и разработкой природных месторождений битумосодержащих доломитов в Поволжье , в районе Сызрани . Залежи по запасам оценивались в 22 млрд. пудов . В России асфальтовое дело развилось с 1873 года , когда Д. И. Воейков вместе с зоологом М. Н. Богдановым обнаружили пропитанный природным битумом песчаник в Сызранском уезде. Это дало возможность основать производство гудрона и мастики из местных материалов отличного качества. Сызранский асфальт был прочнее западноевропейских аналогов и плавился при более высокой температуре. Природный асфальт (битуминозные породы) перерабатывался в значительном количестве на мастику на заводах близ с. Батраки и с. Печерского Сызранского уезда, в том числе, для отливки брикетов, расплавляемых затем на месте укладки в котлах. Оба завода в 1889 году произвели 800 тыс. пудов мастики. Симбирский асфальт был дешевле заграничного (на начало 20 в. 1 пуд в среднем стоил 35 копеек), а по качеству считался лучшим в Европе. В конце 19 в. — начале 20 в. асфальт закупали такие города, как Москва , Киев , Нижний Новгород , Саратов , Астрахань и другие. Все перечисленные выше виды литых материалов имели отдалённое сходство с применяемыми в настоящее время составами, однако, практика их совершенствования, поиска оптимальных соотношений минеральной части и битума, дополнительного введения песка и щебня, продолжала развиваться.

Современными исследованиями литого асфальтобетона в СССР занимались несколько научных центров. Однако, в отличие от Западной Германии, литые асфальтобетоны не получили широкой практики применения на территории СССР. Разработками составов и технологией применения литых асфальтобетонов, исследованиями напряжённо-деформированных состояний многослойной конструкции дорожной одежды мостовых сооружений занимались видные учёные, специалисты — дорожники и мостовики ГУП «НИИМОССТРОЙ», Московского автомобильно-дорожного государственного технического университета (МАДИ), Института «Гипротрансмост», ФГУП СоюздорНИИ, Саратовского государственного технического университета и многие другие.

Основными принципами классификации литых асфальтобетонов являются их разделение по величине наиболее крупной частицы применяемого в составе минерального материала (фракции щебня ); цели применения состава; интенсивности воздействия транспортной нагрузки. Как правило, в мировой практике используется первый из перечисленных трёх принципов. Он используется в немецких , шведских (BRO 94 «Основные технические и конструкционные требования для дорог», глава 6), австрийских (ÖNORM EN 13108-6), швейцарских (SN640 441b-NA, SN640 440с), российских нормативах, а также в европейских стандартах серии EN . Классификация, основанная на методе укладки (ручная или механизированная), применена в финских нормативных документах . Например, немецкая классификация литых асфальтобетонов согласно гармонизированному немецкому нормативу TL Asphalt-StB 07/13 включает в себя 6 основных типов: МА 11S; MA 8S;MA 5S;МА 11N; MA 8N;MA 5N .

Согласно ГОСТ Р 54401-2020 (раздел 4) литые асфальтобетоны в зависимости от номинально максимального размера применяемого минерального заполнителя смеси литые и асфальтобетон литой подразделяют на типы:

В зависимости от конструктивного слоя дорожной одежды смеси литые и асфальтобетон литой подразделяют на виды:

В зависимости от условий дорожного движения смеси литые и асфальтобетон подразделяют на:

Пример обозначения литых асфальтобетонных смесей: ЛА11Вт - литая асфальтобетонная смесь с номинально максимальным размером применяемого заполнителя 11,2 мм для верхнего слоя покрытия с тяжелыми условиями движения.

От традиционных асфальтобетонов литой асфальтобетон отличается повышенным до 7,5-10 % (по массе) содержанием битума и увеличенной до 20-30 % долей минерального порошка. Таким образом, содержание (далее АВВ), состоящего из минерального порошка и битума, возрастает до 28 % и выше. Содержание щебня (зёрен крупнее 4 мм) составляет от 0 до 57 % по массе, что при данной концентрации обуславливает образование бескаркасной структуры и полукаркасной структуры асфальтобетона соответственно . Ключевой особенностью литых асфальтобетонов является то, что прочность материала определяется реологическими свойствами асфальтового вяжущего вещества или так называемой микроструктурой .

В традиционных уплотняемых асфальтобетонах значительно большую роль в формировании физико-механических свойств материалов играет так называемая макроструктура (содержание и форма щебня и песка) . Увеличенное содержание АВВ обуславливает текучесть литых смесей, что при правильном подборе состава, позволяет рассматривать этот материал практически как вязкую жидкость, которая не может быть уплотнена.

В российском национальном стандарте на литой асфальтобетон (ГОСТ Р 54401-2020) изложены требования к основным составляющим данного материала.

ГОСТ Р 54401-2020 :

«Для приготовления смесей литых применяют битумы по ГОСТ 33133 и битумные вяжущие по ГОСТ Р 52056, а также модифицированные битумные вяжущие, при условии обеспечения показателей качества асфальтобетона литого из этих смесей на уровне не ниже, чем установленные настоящим стандартом"

Принимая во внимание климатические условия РФ и номенклатуру поставляемых дорожных битумов, предпочтение отдают полимерно-битумным вяжущим на основе блоксополимеров типа стирол-бутадиен-стирол марок ПБВ 40 и ПБВ 60 по ГОСТ Р 52056»

Литые асфальтобетоны малогорючи, не распространяют пламени , обладают вдвое меньшим коэффициентом теплопроводности по сравнению с бетоном (0,7-0,9 Вт/мК), являются паро- и звукоизолирующими материалами (снижение шума до 14 дБ при слое 35 мм) . Основными преимуществами литых асфальтобетонов перед традиционными уплотняемыми асфальтобетонами, производимыми по ГОСТ 9128-2009, являются водонепроницаемость и усталостная долговечность, значение показателей которой увеличивается в несколько раз при использовании в составе модифицированных термоэластопластами дорожных битумов .

Недостатки литого асфальтобетона: повышенная стоимость смесей; необходимость наличия специальной техники по доставке и укладке материала; плохое сопротивление пластическому колееобразованию при неудовлетворительном качестве подбора состава в лаборатории или технологических ошибках производства; трещинообразование в зимний период времени при использовании в составе литых смесей немодифицироанных битумов с пониженным показателем пенетрации (менее 50 ед.) и повышенной температурой хрупкости по Фраасу .

Расширению применения литого асфальтобетона в России во многом способствовали крупные мостовые проекты, в которых системы покрытий и гидроизоляции устраивались с применением литого асфальтобетона. Это строительство моста через Волгу в с. Пристанное (2000 г.), Ладожского моста через р. Неву у п. Марьино (1998 г.), возведение Больших Обуховских мостов вантовой системы в Санкт-Петербурге(2004 г., 2007 г.), реконструкции Троицкого моста через реку Неву в Санкт-Петербурге (2002 г.), Благовещенского моста в Санкт-Петербурге (2008 г.), строительство систем эстакад на Кольцевой автомобильной дороге вокруг Санкт-Петербурга (2008—2010 гг.), строительство Ульяновского моста через реку Волгу (2009 г.) и десятки других объектов.

Практика эксплуатации искусственных сооружений показывает, что ресурс долговечности дорожных покрытий на некоторых крупных мостах России снижается на половину уже через 2—5 лет. Разрушение слоев покрытия мостового полотна ведёт к интенсивному проникновение влаги, химикатов, обломков покрытия непосредственно к гидроизолирующим слоям и повреждению последних. Неудовлетворительное состояние проезжей части мостов является одной из причин разрушения конструктивных элементов бетонных искусственных сооружений, а также коррозии металла ортотропных плит проезжей части металлических мостов .

Одной из причин недолговечности покрытий является применение на бетонных пролётных строениях традиционной многослойной конструкции, состоящей из разнородных материалов: двух слоёв покрытия из традиционного уплотняемого асфальтобетона (толщиной не менее 90 мм) по ГОСТ 9128-2009 и бетонной армированной стяжки, укрывающей гидроизоляционный слой. Водонепроницаемость такой системы покрытия и степень адгезии между слоями незначительны, что создает в материалах повышенные внутренние напряжения. Эксплуатация мостовых сооружений в жестких климатических условиях, в условиях вибраций и превышений допустимых транспортных нагрузок приводит к преждевременному разрушению подобных систем и существенным затратам на их ремонт

.

В СП 35.13330.2011. Свод правил. Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84* регламентируется возможность применения литых асфальтобетонов в качестве материалов покрытия нижних и/или верхних слоев дорожной одежды мостового полотна на бетонных и металлических пролетных строениях . В документе не отражены требования к типу битумного вяжущего, применяемого в литом асфальтобетоне, а применение уплотняемых смесей на ПБВ запрещено. Данный запрет не соответствует европейской практике применения модифицированных полимерами битумов, ограничивает практику его применения в РФ, а также потенциально снижает долговечность покрытий с учётом жестких климатических условий России . Литые асфальтобетоны и литые полимерасфальтобетоны, благодаря присущим им физико-механическим свойствам широко применяют в мировой практике мостостроения в качестве материалов покрытия проезжей части мостового полотна. Их применение на бетонных мостовых сооружениях позволяет отказаться от традиционной конструкции с бетонной стяжкой, что снижает нагрузку на пролетные строения и увеличивает срок службы покрытий. Во многих странах Евросоюза ( Германия , Австрия , Нидерланды , Венгрия , Финляндия , Швеция и др.) литые асфальтобетоны рассматриваются и как важный элемент гидроизоляционной системы, наносимый непосредственно на основной гидроизолирующий материал и обеспечивающий совместную работу покрытия и пролетных строений за счет высокой степени адгезии.

Национальные нормативы Германии на устройство покрытий и гидроизоляции искусственных сооружений, предписывают обязательное применение литого полимерасфальтобетона в качестве защитного слоя гидроизоляции . В Германии, применение на металлических и бетонных мостовых сооружениях многоуровневой системы гидроизоляции, состоящей из праймера (битумосодержащего или эпоксидного), (наплавляемое рулонное полотно или полимернобитумная субстанция) и литого асфальтобетона, позволяет ожидать срока службы подобных систем без капитального ремонта до 30 и более лет.

Ежегодно, по данным (далее IМАА) , в Европе производится от 800 тыс. до 1 млн тонн литых асфальтобетонных смесей. С 2004 года в IMАА была включена Россия. Крупнейшими европейскими странами-производителями литого асфальтобетона являются Германия (389728 тонн в 2009 году) и Франция (216505 тонн в 2009 году), обеспечивая более половины ежегодного общего объёма выпуска. Около 50 % всех выпускаемых литых асфальтобетонов в Европе применяют в качестве гидроизоляционного материала, в том числе, в качестве элемента системы гидроизоляции мостовых сооружений .

Объём выпуска в России в 2010 году оценивается в 45-50 тыс.тонн. Большую часть данного объёма производят в Санкт-Петербурге (от 30 до 35 тыс. тонн ежегодно), причём литые асфальтобетоны производят с применением модифицированного полимерами битума. Литой асфальтобетон широко применялся при строительстве Западного скоростного диаметра , где он используется на всем протяжении эстакадных участков в качестве защитного слоя гидроизоляции. Предприятия по производству литых асфальтобетонных смесей имеются в Санкт-Петербурге, Москве, Твери, Нижнем Новгороде, Новосибирске, Ростовской области, в Республике Татарстан, Чувашской республике. Потенциально, объем рынка литого асфальтобетона для целей дорожного и мостового строительства в РФ может составлять более 200 тысяч тонн в год.

Производство литых асфальтобетонных смесей осуществляют на современных асфальтосмесительных установках периодического действия. Транспортирование смеси к месту укладки производится в специальных теплоизолированных смесителях, называемых кохерами ( нем. Kocher — котёл, варочный аппарат), оборудованных системами принудительного перемешивания и поддержания заданной температуры. В разогретом состоянии смесь выгружается на подготовленное основание в жидкой или вязко-текучей консистенции с последующим разравниванием вручную или механизированным способом. Литую асфальтобетонную смесь укладывают при температуре от 190 до 250ºС толщиной слоя от 2,0 до 5,0 см (при весе уложенного покрытия от 50 до 125 кг/м 2 соответственно).

Неотъемлемой частью технологии устройства верхних слоев покрытий из литых асфальтобетонов является процесс создания шероховатой поверхности с надлежащим коэффициентом сцепления методом поверхностной обработки. В российских условиях эксплуатации поверхностная обработка щебнем дополнительно является защитой литого асфальтобетона от абразивного износа под воздействием шипованных автомобильных покрышек. На дорожных покрытиях обработку производят методом втапливания фракционированного щебня крупностью 5-10 мм или 5-20 (10-15) мм в поверхность ещё горячей асфальтобетонной смеси. Для дополнительного втапливания щебня применяют лёгкие гладковальцовые катки. При устройстве покрытий тротуаров и полов в помещениях обработку производят россыпью природного или фракционированного дроблёного песка .

На данный момент в РФ список методов тестирования литых асфальтобетонов определяется разработанными фирмами-производителями стандартами организаций или техническими условиями , обязательства к применению которых берет на себя производитель. Литые асфальтобетоны в России испытывают на величину пористости минерального остова, остаточной пористости, водонасыщение, определение предела прочности при расколе при 0 °C, предел прочности при сжатии при 50 °C, удобоукладываемость. В странах Евросоюза требования к литым асфальтобетонам содержат функциональные требования и, как правило, не содержат конкретных цифровых значений показателей показателей физико-механических свойств, ограничиваясь классификацией по большому числу критериев качества . Окончательное значение того или иного показателя свойств литого асфальтобетона определяется в проектной документации на объект строительства или может декларироваться национальными приложениями к евростандарту (Nationally Determined Parameters) , а также предприятием-изготовителем. Основным методом при определении реологических свойств литого асфальтобетона в большинстве стран мира является определение глубины вдавливания (пенетрации) в образец плоского штампа площадью 5 см² при постоянной вертикальной нагрузке (52,5 кг). Испытание проводят на кубических образцах материала размерами 7,07×7,07×7,07 см при температуре +40 °C, в течение 30 минут. Измеряется величина деформации образца под действием нагрузки с точностью до 0,01 мм. Европейская методика испытания базируется на германском методе, изложенном в DIN 1996, глава 13.

В мае 2012 года введены в действие российские стандарты на литой асфальтобетон — ГОСТ Р 54400-2001 «Асфальтобетон дорожный литой горячий. Методы испытаний» и ГОСТ Р 54401-2011 «Асфальтобетон дорожный литой горячий. Технические требования». Стандарты согласованы с европейскими нормативами . На текущий момент в России существуют ряд документов, определяющих технические и технологические требования к материалу и способам проведения укладочных работ: стандарты организаций, технические условия, технические рекомендации, ведомственные строительные нормы. Наиболее известными документами, определяющими комплекс требований к литым асфальтобетонам, являются ТУ 400-24-158-89* и ТУ 5718-002-04000633-2006 (ГУП «НИИМОССТРОЙ») . Данные документы подвергаются критике относительно представленной в них классификации литых асфальтобетонов и способов их испытаний со стороны сторонников актуализации нормативной базы РФ и её гармонизации с европейскими техническими нормами. В Евросоюзе нормативные документы EN 13108-6:2006, EN 12697-20:2003, EN 13108-20:2006 определяют основные требования к литым асфальтобетонам и некоторым методам их испытаний.