Капроновые сети

- 1 year ago

- 0

- 0

Капрон (поли-ε-капроамид, нейлон -6, полиамид 6) — синтетическое полиамидное волокно , получаемое из нефти, продукт поликонденсации капролактама . Формула полимера имеет вид [−HN(CH 2 ) 5 CO−] n .

Впервые поликапролактам как полимер для формования полиамидного волокна (под названием перлон) был синтезирован в 1938 году в Германии Паулем Шлаком ( нем. Paul Schlack ), работавшим в компании I.G. Farben . В 1943 году в Германии было создано промышленное производство поликапролактама мощностью 3500 тонн в год с использованием в качестве исходного сырья фенола . Сначала производилось грубое капроновое волокно, применявшееся в качестве искусственной щетины, затем на основе поликапролактамовых волокон стали производить ткань для изгтовления парашютов (заместившую в этой сфере натуральный шёлк ), корд для авиационных шин и буксировочные тросы для планеров .

В СССР , Иван Кнунянц и Захар Роговин в 1942 году показали возможность полимеризации ε-капролактама в линейный полимер и выполнили (в 1947 году) серию работ по синтезу волокнообразующих полиамидов, в ходе которых изучили условия бекмановской перегруппировки оксимов циклогексана в капролактам, определили оптимальные условия полимеризации лактамов и очистки полиамида от мономера. Первое производство поликапролактама в СССР было запущено в 1948 году в городе Клин Московской области.

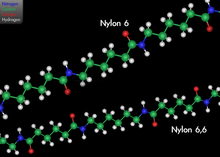

Капрон — название, принятое для данного полиамидного волокна в России (и ранее в СССР ), другим распространённым полиамидным волокном является собственно нейлон , называемый в России (и ранее называвшийся в СССР) анидом, близкий капрону по свойствам и имеющий сходное применение.

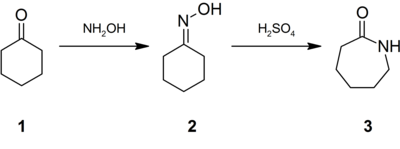

Для получения капрона сначала при пониженном давлении и температуре фенол путём гидрирования превращают в циклогексанон :139-140 . Другим, принципиально отличным методом получения циклогексанона стал разработанный позже фенольного процесс гидрирования и последующего окисления бензола . Затем циклогексанон действием гидроксиламина переводят в циклогексаноноксим (1→2 на рисунке ниже), а из него в ходе бекмановской перегруппировки под действием серной кислоты получают капролактам (2→3 на рисунке) :139-140 :

Синтез поликапролактама (то есть капрона) проводится гидролитической полимеризацией расплава капролактама по механизму «раскрытие цикла — присоединение»:

Капрон или капроновое волокно — бело-прозрачное, очень прочное вещество. Эластичность капрона намного выше, чем у шёлка . Прочность капрона зависит от технологии и тщательности производства. Капроновая нить диаметром 0,1 миллиметра выдерживает груз массой 0,55 кг.

За рубежом синтетическое волокно типа капрон именуется перлон и нейлон . Капрон вырабатывается нескольких сортов; хрустально-прозрачный капрон более прочен, чем непрозрачный с мутно-желтоватым или молочным оттенком.

Наряду с высокой прочностью капроновые волокна характеризуются устойчивостью к истиранию, действию многократной деформации (изгибов).

Капроновые волокна не впитывают влагу, поэтому не теряют прочности во влажном состоянии. Но у капронового волокна есть и недостатки. Оно малоустойчиво к действию кислот — макромолекулы капрона подвергаются гидролизу по месту амидных связей. Сравнительно невелика и теплостойкость капрона. При нагревании его прочность снижается, при 215 °С происходит плавление.

Из капрона изготавливают канаты, рыболовные сети, леску, гитарные струны, фильтровальные материалы, кордную ткань (например, для автомобильных шин ), а также штапельные ткани , чулки и другие бытовые товары. Изделия из капрона и в сочетании с капроном широко используются в быту. Из капроновых нитей шьют одежду, которая намного дешевле, чем одежда из натуральных природных материалов. Из кордной ткани делают каркасы авто- и авиапокрышек.

Будучи термопластичной, капроновая смола используется и в качестве пластмассы для изготовления деталей машин и механизмов — зубчатых колёс , втулок , подшипников и т. п., отличающихся большой прочностью и износостойкостью . В обувной промышленности СССР из капроновой смолы изготавливались износостойкие подмётки и подошвы под торговым названием перлон ( ).

Широкое применение капрон получил в изготовлении парашютов , придя на смену натуральному шёлку . В отличие от шёлка, капрон не слёживается (не склонен к «запоминанию» формы), не гниёт, обладает большей прочностью, что при той же требуемой прочности купола позволяет сделать ткань тоньше и существенно снизить массу.