Saluki

- 1 year ago

- 0

- 0

Аминосмолы ( англ. Amino resins) , — в химической промышленности термореактивные синтетические смолы , продукт поликонденсации соединений, содержащих аминогруппы вида R—NH 2 , с альдегидами вида R′—CHO, чаще всего — с формальдегидом .

Наравне с названием аминосмолы употребляются также названия амино-альдегидные смолы , аминоформальдегидные смолы , аминопласты . В России название аминопласты официально перешло к веществу пластмасс на основе аминосмол , хотя в научной литературе и в практическом употреблении термины аминосмолы и аминопласты взаимозаменяемы .

Учёными синтезировано более десятка аминосмол. Самое широкое промышленное применение нашли аминосмолы на основе реакции формальдегида с карбамидом ( карбамидоформальдегидная смола , КФ) и меламином ( меламиноформальдегидная смола , МФ) или их сочетания (МКФ), — вместе их производство составляет почти 100 % всех производимых в мире аминосмол . Аминосмолы на основе меламина значительно дороже, чем на основе карбамида, но и заметно качественнее.

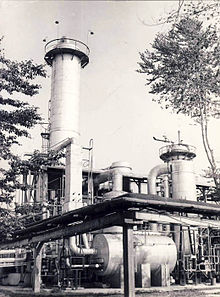

Промышленное производство началось в 1920 году. Бо́льшая часть употребляется в производстве ДСП , МДФ и фанеры ; значительная часть употребляется при производстве пластмассовых изделий, клеёв, лаков, красок, облицовочных материалов, в производстве искусственных утеплителей и электроизоляции; в виде облагораживающих добавок употребляются в текстильной, бумажной и кожевенной промышленности.

В сфере применения аминосмолы и материалы на их основе конкурируют с фенопластами . Главное конкурентное преимущество аминопластов перед фенопластами — неограниченный выбор цвета изделий. Главный недостаток — чуть меньшая влагостойкость. Мировой объём производства аминосмол и аминопластов в абсолютном выражении неуклонно рос: с 800 тыс. тонн в начале 1960-х до 5 млн тонн в начале 2010-х . Однако из-за открытия и развития новых синтетических материалов доля аминопластов в общей массе полимеров неуклонно снижалась: с 9-15 % до 4-6 % за тот же период. В своём классе, — среди реактопластов , — в 2010-м году по объёмам производства и потребления аминопласты занимали второе место после полиуретана .

Первым исследование реакции формальдегида с карбамидом , в результате которой удалось выделить метиленмочевину , опубликовал немецкий учёный Хёльцер (K. Hölzer) в 1884 году. В 1891 были открыты и описаны оксиметильные соединения этой реакции. В 1896 году немецкий учёный Гольдшмидт (K. Goldschmidt) изучил влияние на реакцию мольных соотношений карбамида и формальдегида. В дальнейшем изучение и описание структуры метилольных соединений , образующихся при реакции в щелочной и активно реагирующих в кислой среде, позволило продолжить эксперименты уже с этими соединениями, в результате которых химик из Праги Джон (H. John) в 1918 году запатентовал способ производства особой, прозрачной, синтетической смолы , и в 1920 на основе этого патента было запущено её производство.

Патент Джона был сформулирован таким образом, что оставлял возможность продолжить изучение различных амино-альдегидных смол в поисках способа производить из них органическое стекло . Такую задачу ставил себе учёный-химик Поллак (F. Pollak), проводивший многочисленные опыты в течение 1920—1924 годов. Он экспериментировал с отношениями масс, температурой, кислотностью среды, с различными добавками и наполнителями. Существенно обогатив научный опыт, он так и не добился качеств литой смолы, нужных для оргстекла.

Всё же, в 1927 году Поллак патентует способ производства аминосмолы на основе конденсации формальдегида с меламином (МФ). Материалы из этой смолы превосходили такие же из КФ по всем показателям, но были существенно дороже. В том же году для всех продуктов конденсации амино-альдегидных соединений было предложено название « аминопласты » — по аналогии с названием « фенопласты » для конденсатов фенолформальдегидных соединений . Открытие в 1935 году более дешёвого меламина позволило запустить производство аминопластов на основе МФ.

Серьёзным шагом вперёд стало предложение производить из аминосмол полуфабрикаты для пластмассовых изделий — пресс-материалы (синтетические порошки и гранулы). Первые пресс-материалы из КФ появились на рынке в 1928, из МФ — в 1938 . С тех пор объём мирового производства аминосмол увеличивался с каждым десятилетием, пережив даже некоторый бум в 1950-х годах в связи с модой на пластиковую посуду из МФ , и достиг к началу 2010-х годов 5 млн тонн в год. Причём, доля МФ, повышенные качества которых находят всё более широкое применение, в общей массе аминопластов проявляет устойчивую тенденцию к росту.

В России производство аминосмол и материалов на их основе динамично развивалось в послевоенный период. В 1960 году был утверждён ГОСТ для производства пресс-материалов из аминосмол, взамен которого в 1972 и в 1980 утверждались новые . В 1988 был утверждён ГОСТ и для производства КФ .

Изучение химической структуры аминосмол представляет некоторые трудности из-за высокой чувствительности реакции к качеству реагентов, их количеству, температуре и кислотности. Фактически, каждый раз конденсат имеет уникальную структуру. ГОСТом предусмотрено обязательное указание номера партии аминосмолы, полученной в ходе поликонденсации. Смо́лы разных производителей, а иногда одного и того же, скорее всего будут иметь немного различные свойства . Вещество описывается формулами идеального вида, при этом природа некоторых явлений синтеза отдельных амино-альдегидных смол остаётся спорной или неясной, особенно, в присутствии добавок . Наилучшим образом изучены КФ и МФ смолы, также представляется достаточно изученным общий принцип реакции.

Реакция взаимодействия альдегида или амида с соединениями, содержащими аминогруппы , протекает в две стадии. На первой так или иначе образуются метилольные соединения и их производные. На следующей эти метилольные соединения вступают между собой или со свободными атомами водорода в реакцию поликонденсации , в результате которой образуется смола. При дальнейшем нагревании смола необратимо твердеет , образуя нерегулярно разветвленный трехмерный сшитый полимер , что и позволяет использовать её в качестве материала.

Свойства смолы напрямую зависят от условий реакции: реагенты, концентрация раствора, его температура, кислотность и время реакции — наиболее важные параметры, управляя которыми получают то или иное качество. В общем случае, аминосмолы прозрачны или полупрозрачны, хорошо окрашиваются, не имеют запаха, сшиваясь при нагревании приобретают высокую твёрдость, водо-, цвето- и свето- стойкость, негорючи, упорны к воздействиям органических растворителей и внешней среды и к повышенной температуре.

Кроме карбамида и меламина для получения аминосмолы в реакциях поликонденсации с формальдегидом в качестве сырья могут использоваться: тиокарбамид , бензогуанамин, циануровая или парабановая кислота, гуанидин , толуолсульфамид, бутилуретан, циандиамид, фуран , анилин и другие аминосодержащие соединения или их производные, — некоторые из этих аминосмол в сравнительно небольших количествах изготавливаются и применяются в специфических случаях. Сдерживающим фактором для использования таких аминосмол является цена или сниженный показатель какого-нибудь существенного свойства.

Аминосмолы могут выпускаться в виде жидкости, — так называемого предполимера или конденсата , — в виде суспензий или в виде сухого порошка. В зависимости от дальнейшего применения выпускаются модифицированные (разбавленные специальными добавками), немодифицированные и лаковые (модифицированные под производство лаков) аминосмолы. В чистом виде почти не употребляются. Зачастую линии по производству изделий на основе аминосмол организуют таким образом, чтобы вся производимая смола тут же и потреблялась.

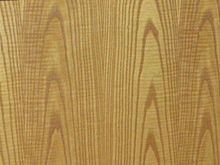

Почти 60 % производимых аминосмол употребляется для производства клеёв, которые используются в дерево-обрабатывающей промышленности при изготовлении ДСП , МДФ и фанеры , а также в мебельной промышленности — для фиксации стыков, нанесения декоративной облицовки и футеровки . В основном, это кле и на основе КФ , как наиболее простые в изготовлении и применении и доступные по цене. Когда требования к изделиям повышаются, применяются кле и на основе МФ или смеси КФ с МФ — МКФ. Главные их преимущества — это дешевизна основного сырья, отличная адгезия ко всем видам древесины, широкий диапазон рабочих температур (от 10°С до 150°С), прочность клеевого шва, равная прочности склеиваемой древесины, и хорошая водо- и износостойкость.

Первые опыты по изготовлению клея из КФ начались ещё в конце 1920-х годов, фирмой «Farbenindustry AG». В 1931 году в Германии появился клей на основе КФ под названием « Каурит ». Это был первый синтетический клей в мире, — он производится и по сей день . В каждом конкретном случае аминосмола, взятая за основу для клея, проявляет те или другие свои недостатки, которые преодолеваются добавлением к основе различных модификаторов, стабилизаторов, пластификаторов, отвердителей и наполнителей. Полезный эффект могут давать добавки самого неожиданного происхождения. К примеру, в качестве наполнителя, уменьшающего абсорбцию клея, используют муку из скорлупы грецкого ореха, в то время как гороховая мука позволяет увеличить толщину клеевого шва в сотню раз, — до 2,5 мм ; добавление же гидролизованного кровяного белка позволяет получить так называемый вспенённый клей и сократить обычный расход клея при производстве фанеры почти вдвое .

Кле и на основе МФ, как и во всех остальных случаях, качественнее и дороже. Для снижения стоимости ищут оптимальную долю МФ, добавляемую в КФ. — К примеру, 3 % достаточно, чтобы увеличить стойкость клея из КФ к кипящей воде в два раза . Клеи на основе МФ и МКФ применяются в изготовлении фанер повышенного качества, востребованных в судо-, яхто- и самолётостроении.

Часто используются при производстве клеёв и прочие аминосмолы, но в гораздо меньших объёмах. Кле и изготавливаются в виде суспензий и сухих порошков.

Вторым по значению и объёмам рынком аминосмол является производство пресс-материалов — порошков, гранул и волокнистых пучков, используемых для изготовления методом горячего прессования или литья пластмассовых изделий . Технологии здесь столь же разнообразны, как и при производстве клеёв, а сфера применения ещё шире: от пуговиц до деталей в ракетостроении, от колечек для бюстгальтеров до корпусов лёгких катеров. Ценнейшие качества пластмасс на основе аминосмол — это неограниченный выбор цвета изделий, включая прозрачный, и непревзойдённые показатели стойкости к вихревым токам и электрической дуге .

Первые пресс-материалы на основе КФ появились в 1928 году в Англии и США. В 1939 в Швейцарии научились делать доступные по цене пресс-материалы и на основе МФ . С тех пор эти смолы остаются преимущественным сырьём для пластмасс из аминосмол .

Если при производстве клея основой является смола, то при производстве пластмасс основой является уже наполнитель , а смола выступает как связующее . Именно от сочетания наполнителя и смолы зависят качества пластмассы. Не всякий наполнитель подходит. К примеру, карбамидные смолы теряют свои качества в сочетании с неорганическими наполнителями, а меламиновые, наоборот, приобретают дополнительные. Лучшими наполнителями для карбамидных смол оказались целлюлоза из балтийской сосны и измельчённые волокна сизальской пеньки , а для меламиновых высочайшие качества формируют асбестовые и стеклянные волокна .

Из пресс-материалов на основе аминосмол изготавливают галантерейные товары (зубочистки, щётки, расчёски, пепельницы, салфетницы, корпуса для помады, для пудрениц , фиксаторы для сумочек и несессеров, крючки для вешалок и т. п.), бижутерию (колечки, клипсы, броши, браслеты, обручи и т. п.), детские игрушки, столовую посуду, пластиковую мебель, детали спортивного инвентаря, корпуса бытовых приборов (телефонов, телевизоров, электрочайников, миксеров, фенов и т. п.), приборные панели и детали интерьеров в автотранспорте и т. д. Пресс-материалы из МФ предпочтительны при изготовлении изделий, предназначенных для эксплуатации в особо тяжёлых условиях, — к примеру, при изготовлении электроприборов для шахт, металлургических или химических предприятий.

В России производство пресс-материалов на основе аминосмол регулируется ГОСТом 9359-80 .

Слоистые пластики — это материалы, полученные нанесением тончайшего слоя пластмассы на бумажную или тканевую основу, основы можно накладывать друг на друга и прессовать под нагревом. Слоистые пластики производят декоративные , употребляющиеся как отделочный материал в мебельной и строительной промышленности, и технические , использующиеся в производстве электрооборудования. Некоторые аминосмолы, в особенности из меламина и бензогуанамина, употребляются в производстве как декоративных, так и технических слоистых пластиков, — причём, в производстве декоративных гораздо больше .

Первые слоистые пластики на основе аминосмол появились в середине 1930-х и были сделаны на основе КФ. Но они имели массу недостатков. Производство их было весьма сложным. В конце 1930-х фирма «Formica» успешно преодолела многие трудности, связанные с применением аминосмол в производстве слоистых пластиков, и выпустила декоративные пластики сразу на основе МФ, — столь качественные и популярные, что постепенно МФ и МКФ почти вытеснили КФ из этой отрасли, а название «формика» стало нарицательным для подобного рода материалов. Однако КФ по-прежнему применяется для изготовления так называемых «рулонных», а не «листовых», слоистых пластиков, то есть моющихся обоев .

Декоративные слоистые пластики широко применяются не только для облицовки мебели из ДСП, но и для облицовки стен, — в ресторанах, санаториях, в самолётах, железнодорожных вагонах, в интерьерах судов и в салонах автобусов . Технические слоистые пластики применяются для изготовления деталей электрооборудования, предотвращающих короткое замыкание, к примеру, в электрокатушках.

Свойства аминосмол оказались исключительно полезны при изготовлении лаков, красок и эмалей. Начиная с 1930-х годов область применения аминосмол в лако-красочной промышленности только расширялась. Недостаточно эластичные и довольно капризные к условиям реакции, аминосмолы, однако, отлично проявляют себя в различных сочетаниях с другими синтетическими смолами, растворителями и отвердителями, снимающими эти недостатки.

На основе аминосмол изготавливаются как обычные лако-красочные покрытия — для стен и полов, так и покрытия повышенной химической и атмосферной стойкости — для подводных конструкций, оборудования цехов, кузовов автотранспорта, мотоциклов, велосипедов, ванн, холодильников и стиральных машин. Из КФ, смешанной с флюоресцентным пигментом, получают наполнитель для светящихся красок; на её же основе, смешанной с высшими спиртами, изготавливают краски для типографий. Добавлением пенообразующих веществ из аминосмол получают антипожарные краски, — вздуваясь при нагревании выше определённой температуры, они могут погасить локальное возгорание электропроводки.

На основе КФ в 1930 в Германии разработан и пенистый пластик — ипорка (« твёрдая пена », мипора в России). Это самый известный и распространённый пенопласт на основе аминосмол . Абсолютный рекордсмен по удельной плотности — при определённых условиях можно добиться кажущейся плотности всего 4 кг/м 3 , при низких температурах его теплопроводность приближается к идеальным показателям для изоляционных материалов. Также, у него отличные показатели звукоизоляции. Он негорюч и не теряет своих свойств в диапазоне от −190°С до +20°С, что делает его хорошим изолятором подземных коммуникаций. Изоляционные свойства ипорки в 17 раз выше, чем у обычного строительного кирпича, почему этот пенопласт рекомендуют при строительстве жилья . К недостаткам относятся большое влагопоглощение и некоторая усадка при повышенных температурах.

Ипорка используется для изоляции рефрижераторов (хотя для бытовых холодильников не рекомендуется), пассажирских вагонов, салонов самолётов и судов. При монтаже блоков в пассажирских вагонах, блоки герметично оборачивают влагонепроницаемой плёнкой, чтобы исключить влагопоглощение. Используется и как предохраняющий слой при транспортировке хрупких изделий. Использованный и отслуживший пенопласт можно измельчить, промыть в горячей воде и смолоть в порошок, который можно использовать как тальк.

В бумажной промышленности аминосмолы применяют главным образом для производства водостойкой бумаги. Внедрялась технология с трудом, из-за целого комплекса жёстких технических ограничений. Сильнейшим толчком для развития производства водостойкой бумаги с применением аминосмол послужила Вторая мировая война , предъявившая на неё повышенный спрос. Как обычно, смолу приходится модифицировать. Для производства используются только так называемые конденсаты (предполимеры) аминосмол, поскольку аминосмолы в более насыщенном состоянии гидрофобны. Сначала бумагу просто пропитывали, но при этом ухудшалась эластичность, в 1942 году научились добавлять полимер сразу в бумагоделательную машину, что позволило сохранять все полезные свойства бумаги .

Для получения признака водостойкости, то есть способности сохранять не менее 20 % прочности после полного насыщения водой, в бумажную массу достаточно добавить 1-5 % специально подготовленного (коллоидного) раствора аминосмолы. Из водостойкой бумаги изготавливают бумажную тару, этикетки, географические карты, денежные купюры и т. д. В общей массе бумаги, производство водостойкой колеблется около 5 % .

Применение в текстильной промышленности , наоборот, было запатентовано как только аминосмолы появились на рынке — в 1926 году. Английская фирма «Tootal Broadhurst Lee Co.» стала использовать карбамидный конденсат в качестве для вискозных и хлопчатобумажных тканей, делавших ткани несминаемыми, почти как шерстяные. Позже аппреты на основе аминосмол стали применять и против усадки одежды после стирки. Здесь хорошо зарекомендовали себя растворы на основе аминосмол из гуанидина и циандиамида.

В металлургической промышленности КФ используют при изготовлении литьевых стержней и форм. Они меньше дымят, легче отстают от литой заготовки, не оставляют на ней «чешуи», а наполнитель (песок) можно использовать вторично. Здесь же хорошо зарекомендовали себя аминосмолы на основе фурана .

В кожевенной промышленности МФ используют для дубления кож, особенно лайковой кожи белого цвета, — для придания цвету стойкости. Не прекращаются поиски способа использовать аминосмолы для придания более тонким слоям кожи повышенной прочности на разрыв и влагостойкости .

На основе аминосмол производят абразивные материалы, камни и шлифовальные круги.

В определённых условиях из конденсации формальдегида с карбамидом получают метиленкарбамидный порошок, который является ценным азотным удобрением .

Синтез аминосмол, их строение, возможности модификации, получение на их основе новых материалов или способов производства продолжают привлекать учёных и технологов самых разных отраслей. Обширная научная литература, посвящённая аминосмолам, доказывает, что промышленный потенциал аминосмол не исчерпан и способен к дальнейшему развитию.