Каспийский трубопроводный консорциум

- 1 year ago

- 0

- 0

Кран трубопрово́дный (от нидерл. kraan — «журавль») — тип трубопроводной арматуры , у которого запирающий или регулирующий элемент (называемый часто пробкой), имеющий форму тела вращения или его части, поворачивается вокруг собственной оси, произвольно расположенной по отношению к направлению потока рабочей среды .

Краны могут представлять собой запорные , регулирующие или распределительные устройства и предназначены для работы с газообразными и жидкими средами, в том числе вязкими и загрязнёнными, суспензиями , пульпами , шламами . Они используются на магистральных газопроводах и нефтепроводах , в системах городского газоснабжения, на резервуарах , котлах и в других областях.

Краны обладают рядом достоинств, среди которых:

У различных видов кранов есть и другие достоинства и недостатки, которые будут рассмотрены ниже.

Управляются краны вручную или с помощью механического привода: электрического , пневмо- и гидравлического . В шаровых кранах, установленных на магистральных газопроводах используются также пневмогидравлические приводы, в которых на поршень в цилиндре воздействует жидкость ( масло ) под давлением газа , отбираемого из трубопровода , что обеспечивает плавное и безударное срабатывание привода.

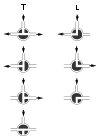

По направлению потока краны могут быть проходными, то есть направление потока не меняется, угловыми, то есть направление потока меняется на 90 ° и трёхходовыми, то есть иметь один выходной и два входных патрубка, что позволяет смешивать потоки сред с различными параметрами. Это свойство трёхходовых кранов используется в сантехнике в устройстве под названием смеситель .

Главные различия в конструкции кранов заключаются в форме затвора, он может быть в виде шара , конуса или цилиндра . Современным и прогрессивным представителем кранов является шаровой кран , традиционным, и в силу этого всё еще часто использующимся несмотря на существенные недостатки конструкции, — конусный кран . Цилиндрические краны имеют крайне ограниченное применение .

Основными частями крана являются корпус и пробка ( затвор ) в виде шара, конуса или цилиндра. Для прохода среды в затворе предусмотрено сквозное отверстие. Управление краном осуществляется путём поворота пробки. При повороте на 90° осуществляется полное перекрытие хода среды, при повороте на меньшие углы — частичное, что позволяет применять кран в качестве регулирующей арматуры, за исключением трубопроводов с высокой скоростью течения жидкости, во избежание кавитации . Существуют также трёхходовые краны, где пробка имеет дополнительные отверстия, что позволяет использовать их для перенаправления потока среды: поворотом пробки среда направляется из входного отверстия в одно из двух выходных. В промежуточном положении, в зависимости от конструкции крана, среда может направляться либо в обоих направлениях, либо полностью перекрываться.

Это разновидность крана, запирающий или регулирующий элемент которого имеет сферическую форму . Подвижным элементом ( затвором ) таких кранов служит пробка сферической формы — шар, по оси которой выполнено сквозное круглое отверстие для прохода среды. В проходных кранах для полного закрытия или открытия прохода достаточно повернуть шар на 90 ° . Диаметр отверстия чаще всего соответствует внутреннему диаметру трубопровода, на который устанавливается кран, называющийся в этом случае полнопроходным . Гидравлические потери при проходе рабочей среды через полностью открытый кран весьма малы, практически такие же как при проходе среды через трубу , равную по длине корпусу крана, что во много раз меньше, чем в задвижках и клапанах . Это ценное качество сделало шаровые краны основным запорным устройством на линейной части магистральных газопроводов. Однако для уменьшения габаритов и крутящих моментов , необходимых для управления арматурой, иногда применяются суженные краны. Кроме общих для кранов, шаровые имеют ряд специфических достоинств, среди которых:

Сёдла в корпусе выполняются в виде из различных видов пластмасс (в основном фторопласта ), что обеспечивает надёжную герметичность, лёгкость и плавность поворота шаровой пробки, но ограничивают применения таких кранов для сред с температурой не более 200 °C .

Шаровые краны имеют большое разнообразие исполнений, но основные их различия — в конструкциях запорных органов: с плавающим шаром (для небольших диаметров ) и с шаром в опорах .

Это разновидность крана, запирающий или регулирующий элемент которого имеет форму конуса .

Сквозное отверстие в пробке , которое, в отличие от шаровых кранов, как правило, не круглое, а трапециевидное , обеспечивает проход среды при открытии такого крана. Сёдлами является внутренняя поверхность корпуса. Таким образом, уплотнительными поверхностями запорного органа являются конические поверхности — наружная пробки и внутренняя корпуса.

В конусных кранах обеспечиваются два весьма трудносочетаемых требования — создать плотный и герметичный контакт между коническими поверхностями пары корпус—пробка и при этом обеспечить свободный плавный поворот пробки, не допуская её заклинивания и задирания уплотнительных поверхностей. Последнее требование диктует необходимость изготовления корпусов и пробок из материалов, обладающих хорошими антифрикционными качествами ( латунь , бронза , чугун ). Такие материалы ограничивают практическое применение конусных кранов давлением 1,6 МПа и диаметром 100 мм . Иногда конусные краны изготавливают также из углеродистой стали диаметром до 200 мм, но пробку в этих случаях делают из чугуна, либо применяют специальную систему смазки уплотнительных поверхностей.

Конусный кран весьма сложно изготовить и отрегулировать так, чтобы обеспечить какую-то стабильную величину усилия , необходимого для поворота пробки, поэтому они практически непригодны для использования с электро- или пневмоприводами и управляются вручную.

Кроме вышеперечисленных, конусные краны имеют ряд других недостатков:

Конусные краны различаются по способу уплотнения на сальниковые и натяжные и имеют ряд специфических конструкций:

Запорный элемент крана может быть изготовлен из металлокерамики на основе оксида алюминия . Оксид алюминия обладает высокой твёрдостью, однако существуют технологии его полировки, позволяющие получить поверхность высокой чистоты. Это позволяет использовать эффекты межмолекулярного притяжения и отказаться от сальников или натяжных устройств, а также использовать запорный элемент плоской формы.