Interested Article - Агломерат (металлургия)

- 2020-09-29

- 1

Агломера́т — окускованный рудный концентрат , полученный в процессе агломерации . Спёкшаяся в куски мелкая (часто пылевидная) руда размерами 5—100 мм с незначительным содержанием мелочи . Агломерат получают при обжиге железных и свинцовых руд, цинковых концентратов и других. В чёрной металлургии является основным железорудным сырьём для получения чугуна в доменной печи .

Место в металлургической технологии

Руды делятся на богатые и бедные, причём богатой называется такая руда, что экономически оправдано непосредственное использование её в металлургической промышленности, например, в качестве сырья в доменной печи . Непосредственная выплавка металла из бедных руд нецелесообразна, так как для получения из них достаточно чистого металла придётся применять слишком дорогое его рафинирование . Дешевле обогатить руду . Для этого её дробят и по определённой технологии отделяют те частицы, в которых содержится много соединений металла. Например, железные руды часто подвергаются магнитной сепарации : богатые соединениями железа частицы руды отделяют от остальных магнитным полем. Но полученный концентрат имеет слишком мелкую фракцию, в печь его загружать нельзя: его просто вынесет из печи потоком газа .

Описание процесса

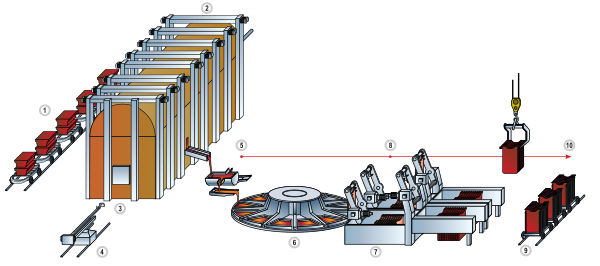

При производстве агломерата основными компонентами шихты являются железорудные концентраты, железная руда , шламы , окалина , флюсы и твердое топливо. Их смешивают в заданном массовом соотношении, удовлетворяющем требованиям получения агломерата при определенных технологических параметрах .

Концентрат спекают на агломашинах , при этом легкосплавная часть смеси расплавляется и удерживает собой более твёрдые частицы. Для этого его смешивают с порошкообразным коксом , флюсами (как правило, известняк или доломит ) и окомковывают . Затем полученная шихта загружается равномерным слоем на агломашину . Зажигание и внешний нагрев шихты осуществляется продуктами сжигания природного газа в горне. Спекание подготовленной шихты является основным этапом в технологии получения агломерата. Этот процесс ведется на колосниковой решетке агломашины при просасывании воздуха в результате развития высоких температур при горении углерода топлива в слое шихты.

Процесс агломерации носит слоевой характер. По высоте спекаемый слой шихты можно условно разделить на следующие зоны:

- Зона переувлажнения шихты.

- Зона сушки и интенсивного нагрева шихты.

- Зона горения и максимальных температур.

- Зона кристаллизации и готового агломерата.

С момента зажигания шихты содержащаяся в ней влага испаряется и переходит в отходящий газ. Проходя через холодные части слоя шихты, газ охлаждается до температуры ниже точки росы, то есть до температуры, при которой пары воды конденсируются и шихта переувлажняется. В зоне сушки и нагрева происходит испарение влаги и интенсивный нагрев шихты до температуры воспламенения коксовой мелочи с разложением карбонатов, окислением сульфидов и частично магнетита . В зоне горения и максимальных температур помимо горения углерода и образования жидкой фазы, протекают и завершаются сложные процессы диссоциации карбонатов, твердофазного взаимодействия, окисление сульфидов и магнетитов, а также восстановление высших оксидов железа. В зоне кристаллизации и охлаждения агломерата, одновременно с окончанием процесса горения, начинается постепенное понижение температуры спека, сопровождаемое переходом из расплавленного состояния в твердое, а затем протекают процессы кристаллизации с выпадением новых минералов, развитие которых определяется скоростью охлаждения.

Продукты сгорания, проходя через слой шихты, производят её нагрев и приводят к образованию пористой структуры, характерной для агломерата. Разрежение создаваемое в вакуум-камерах, расположенных под колосниковой решеткой аглотележек позволяет не допустить попадания продуктов сгорания в воздушное пространство помещения цеха.

По мере движения спекательных тележек к хвостовой части агломашины, горение с верхнего слоя распространяется в нижние слои. При сгорании кокса , в шихте образуется зона горения высотой 15—30 мм с температурой 1400—1600 °C, передвигающаяся вниз к колосникам с вертикальной скоростью спекания 0,2—0,6 мм/сек. В таких условиях зона горения приобретает форму наклонной плоскости. Максимальная температура газов свидетельствует об окончании процесса спекания. Окончание процесса спекания определяют также по излому спека в конце аглоленты. Кроме зоны спекания на агломашине предусмотрена также зона охлаждения агломерата.

Охлаждённый агломерат дробят и подвергают грохочению для выделения возврата (слишком мелкого, чтобы его можно было использовать для выплавки металла) и постели (которая, в свою очередь, может быть разделена по крупности на несколько фракций ). Особенностью процесса агломерации является наличие возврата (мелочь агломерата, отсеянная после его дробления), содержание которого в шихте оказывает существенное влияние на весь процесс .

Виды агломератов

- Доломитизированный агломерат — железорудный агломерат, офлюсованный доломитом .

- Железорудный агломерат — агломерат железосодержащей руды. Является сырьём для доменной печи.

- Марганцовистый агломерат — железорудный агломерат из шихты с введением марганцевой руды.

- Железомарганцевый агломерат — агломерат марганцевой руды, используемый для выплавки ферромарганца в доменных и . В сравнении с железорудным агломератом характеризуется большей оплавленностью, меньшей пористостью (39—45 %) и восстановимостью .

- Металлизованный агломерат — железорудный агломерат, в котором часть оксидов железа восстановлена до железа в ходе спекания шихты с повышенным расходом твёрдого топлива. Метод предложен В. Дэвисом (США) в 1958 г.

- Оксидный агломерат — железорудный агломерат с невысоким (3—4 %) содержанием FeO. Имеет высокие прочностные свойства.

- Неофлюсованный агломерат — железорудный агломерат, полученный без введения в шихту известняка.

- Низкоофлюсованный агломерат — железорудный агломерат, полученный из шихты, в которую введен известняк в количестве меньшем необходимо для офлюсования содержащихся в шихтовых материалах SiO 2 и Аl 2 O 3 .

- Высокоофлюсованный агломерат — железорудный агломерат, получаемый из шихты, для улучшения металлургических свойств в которую введён известняк в количестве большем, чем необходимо для офлюсования содержащихся в агломерате SiO 2 и Аl 2 О 3 .

- Офлюсованный агломерат — железорудный агломерат. Введён известняк для офлюсования в шихтовых материалах SiO 2 и Аl 2 О 3 .

- Офлюсованный марганцевый агломерат — агломерат для выплавки высокоуглеродистого ферромарганца флюсовым способом, получаемый спеканием оксидного (карбонатного) марганцевого концентрата с флюсом (известняком или доломитом) и топливом (коксом, антрацитом , и других). Как компоненты-стабилизаторы структуры офлюсованного агломерата используют оксиды магния , железа, бария и других.

- Самоплавкий агломерат — железорудный агломерат, получаемый из шихты (СаО + MgO)/(SiO 2 + Аl 2 О 3 ).

- Стабилизированный («калиброванный») агломерат — агломерат, механически обработанный непосредственно после спекания. В ходе стабилизации разрушаются крупные куски агломерата по неспечённым включениям шихты, скоплениям хрупкого стекла и по участкам концентрации внутренних напряжений. Полученный высококачественный агломерат обеспечивает значительное увеличение производительности доменной печи. Впервые получен Л. Р. Мигуцким во вращающихся барабанах из прутьев в 1964—1965 годах на ЮГОКе (Украина). В большинстве случаев происходит снижение выхода годного и производительности аглофабрики .

- Фосфористый агломерат — продукт окускования пылеватых фосфоритов для выплавки руды в руднотермических печах. Фосфориты подвергаются сушке , , декарбонизации . При температуре 1400—1600 °C в зоне горения твёрдого топлива плавятся силикаты и, частично, зерна . Это позволяет получить достаточное количество стеклообразной силикатно-фосфатной связки, скрепляющей зерна первичного апатита в готовом агломерате.

- Хромитовый агломерат — является производной хромовых руд и их концентратов, состоящих из хромита (FeO-Cr 2 O 3 ) и серпентина Mg 3 Si 2 O 5 (OH) 4 .

См. также

Примечания

- ↑ .

- . Металлургический словарь. 3 сентября 2012 года.

- Базилевич С. В., Вегман Е. Ф. Агломерация. — Москва: Металлургия, 1967. — 368 с.

- Агломерат / Большая советская энциклопедия // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров . — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- , с. 226.

- , с. 15.

- , p. 28—32.

Литература

- Фролов Ю. А. Агломерация. Технология. Теплотехника. Управление. Экология. М.: Металлургиздат. 2016. 672 с.

- Коротич В. И. , Фролов Ю. А., Каплун Л. И. Теоретические основы технологий окускования металлургического сырья. Агломерация. — Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005.

- Клейн В. И. и др. Теплотехнические методы анализа агломерационного процесса. — Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2004. — 227 с. — ISBN 5-321-00419-6 .

- Шумаков Н. С., Дмитриев А. Н., Гараева О. Г. Сырые материалы и топливо доменной плавки. — Екатеринбург: Институт металлургии УрО РАН, 2007. — 392 с. — ISBN 5-7691-1833-4 .

- 2020-09-29

- 1