Interested Article - Печь Ванюкова

- 2020-04-27

- 1

Печь Ванюко́ва — автогенная плавильная печь для переработки медных, медно-никелевых и медно-цинковых концентратов. Плавка происходит в шлако-штейновой ванне печи, куда интенсивно подаётся . Печь представляет собой один из вариантов агрегата плавки в жидкой барботируемой ванне; аналог её в чёрной металлургии — печь Ромелт .

Технология предложена советским металлургом (1917—1986); разработка процесса велась институтами МИСиС , Гипроникель , Гинцветмет , Стальпроект и другими профильными российскими организациями.

Промышленные печи Ванюкова применяются для плавки сульфидных никелевых руд, медных, никелевых и свинцовых концентратов. Действуют две печи на горно-металлургическом комбинате в городе Балхаше , Республика Казахстан ; две печи в Норильске , Россия ; две печи в городе Ревда , Россия; одна печь двухзонной конструкции ранее действовала в городе Орск , Россия, одна печь работает в городе Алмалык , Узбекистан.

Предлагается использование процесса плавки в печи Ванюкова (в не автогенном варианте) для выплавки ферроникеля из окисленных никелевых руд , переработки твёрдых бытовых отходов и т. п., однако на данный момент (2021 г) такие технологии не нашли промышленного внедрения, их освоение в большинстве случаев не выходит за рамки укрупнённо-лабораторных испытаний.

Особенности технологического процесса плавки в жидкой ванне (на примере медного сульфидного сырья)

Теоретические основы процесса плавки в печи Ванюкова

В шлаке , благодаря непрерывно вводимому дутью кислорода, протекают экзотермические реакции . Тепло, выделяемое в этих реакциях, и поддерживает необходимую температуру процесса. Вследствие этого через некоторое время температура частицы в шлаке достигает средней температуры в печи и приповерхностная плёнка шлака нагревается и разжижается, что приводит к ускорению химических реакций взаимодействия между частицами шихты и шлаком. При попадании в ванну расплава сульфидных минералов медного сырья последовательно происходит диссоциация медных сульфидов, например:

- CuFeS 2 = 1/2 Cu 2 S + FeS + 1/4 S 2

- FeS 2 = FeS + 1/2 S 2

- Cu 5 FeS 4 = 5/2 Cu 2 S + FeS +1/4 S 2

Происходит также разложение известняка :

- СаСО 3 = СаО + СО 2

Низшие сульфиды (Cu 2 S, FeS) расплавляются и образуют капельки штейна и частично растворяются в шлаке. При подаче кислородсодержащего дутья в расплав происходит окисление компонентов шихты и расплава. В соответствии с термодинамическими характеристиками реакций при использовании топлива «в первую очередь» окисляются углеводородные компоненты шихты:

- С + О 2 = СО 2

- СН 4 + 2 О 2 = СО 2 + 2 Н 2 О

Оставшийся кислород идёт на окисление элементарной серы газовой фазы, сульфидов железа штейна и сульфидов железа и меди, растворённых в шлаке.

В соответствии с термодинамикой в газовой фазе помимо СО 2 , Н 2 О, SO 2 в некоторых количествах должны присутствовать и компоненты неполного окисления, например, такие как Н 2 , СО, SO, S 2 , H 2 S и др. Содержание горючих компонентов в газовой фазе определяется прежде всего термодинамическими параметрами системы — активностями компонентов и температурой процесса. Происходят и ряд других реакций, например, ошлакования и частичного окисления FeО до магнетита. Наличие в расплаве в фурменной зоне сульфидов железа, серы и восстановителей создаёт хорошие возможности для восстановления магнетита, возможно также сульфидирование шлака элементарной серой газовой фазы.

Технология плавки

Процесс представляет собой непрерывное плавление и окисление в шлаковой ванне расплава медного сульфидного сырья. Ванна барботируется кислородсодержащим дутьём. Образующийся при плавке штейн непрерывно выводится из печи через штейновый сифон в нижней части шлаковой ванны.

Сульфидная шихта подаётся в ванну расплава печи через три загрузочные течки. Кусочки холодной шихты, при загрузке в печь, погружаются в горячий жидкий шлак с температурой 1250—1600 °C. Жидкий шлак смачивает поверхность твёрдых частиц шихты и нагревает их до температуры, при которой между ними начинается интенсивные физические и химические взаимодействия, в результате чего формируются конечные продукты плавки. Одновременно, на глубине около 0,5 м от поверхности, на плавку в шлаковый расплав подаётся кислородсодержащее дутьё (если необходимо для теплового баланса, природный газ или жидкое топливо).

Кислород дутья и природный газ вступают во взаимодействие со шлаком, генерируя тепло за счёт экзотермических реакций , и создают требуемые окислительно-восстановительные условия в расплаве. Скорость движения газовой струи на срезе фурмы составляет 150—220 м/сек. Перемешивание газом расплава и включений перерабатываемых материалов интенсифицирует химические и физические взаимодействия в надфурменной зоне ванны расплава.

Такие высокие скорости подачи газовой струи обеспечивают устойчивый канальный характер струи на расстоянии 100—400 мм от среза фурмы. Далее движение газов дутья перестаёт иметь канальный характер и струя разбивается на газовые пузыри. Химическое взаимодействие кислорода дутья и расплава протекает на стенках канала, поверхностях газовых пузырей и капель расплава.

Фурменная (барботируемая) зона печи ПВ является местом, где происходят основные физико-химические взаимодействия — окисление кислородом дутья компонентов шихты, растворение кварца и других тугоплавких составляющих шихты, формирование шлака и штейна. Образующиеся капли штейна оседают в подфурменную зону и далее в донную штейновую фазу. В условиях непрерывного поступления сульфидной шихты в фурменную зону и отсадки из неё штейновых капель в зоне барботажа образуется шлако-штейновая эмульсия с определённым соотношением шлака и штейна. При этом сплошной фазой в эмульсии является шлак и диспергированной — штейн. Шлако-штейновая эмульсия состоит на ~95 % по объёму из шлака и ~5 % по объёму из штейна. Большие скорости тепло- и массообмена обеспечиваются барботажем и энергичным перемешиванием шлако-штейновой эмульсии в фурменной зоне печи. Загружаемый в фурменную зону материал быстро распределяется по всему объёму шлака в барботируемой зоне. Это приводит к быстрому выравниванию средней температуры и состава продуктов плавки по всей барботируемой зоне. Ниже оси фурм (подфурменной зоне) жидкие фазы, образующиеся в результате реакций, формируют отдельные слои, разделяясь по удельному весу. Затем жидкие фазы выводятся по раздельным выпускным каналам. При непрерывной загрузке в расплав шихты, подаче дутья и выпуске расплавов и газов в печи при неизменности входных параметров устанавливаются некоторые постоянные во времени условия, которые определяют состав получаемых жидких и газообразных продуктов плавки. Многочисленные исследования показывают, что эти условия весьма близки к условиям термодинамического равновесия, что достигается, прежде всего, за счёт высоких скоростей физико-химических превращений в процессе Ванюкова.

Количество штейна в условиях плавления шихты в барботируемой шлаково-штейновой эмульсии невелико — не превышает 5-8 %. Мелкие капли имеют высокую вероятность встречи, они коалесцируют, укрупняются и уходят из надфурменной зоны. Таким образом, разрушение крупных капель и укрупнение тонких включений приводит к тому, что основное количество штейна шлако-штейновой эмульсии содержится в каплях размером 100—500 мкм. Такие капли оседают в подфурменной зоне с большой скоростью.

Характеристика отходящих газов

В процессе плавки Ванюкова часть шихты (до 2 % от веса загрузки) и мелкие брызги шлака уносятся отходящими газами в газоходный тракт, не достигая ванны расплава.

Следует отметить, что частицы шихты, двигаясь по газоходу, окисляются подсосами воздуха и сульфатизируются. Этому способствует понижение температуры газов по длине газохода. Так, если в пыли котла—утилизатора около половины соединений составляет сульфиды меди и железа, часть — оксиды железа и цинка, и лишь около трети — сульфаты, то пыль электрофильтра практически целиком представлена сульфатами при небольшой доле оксидов железа.

Температура отходящих газов в аптейке 1100—1300 °C. Содержание диоксида серы в отходящих газах зависит от степени обогащения дутья и состава штейна по меди: чем выше процент обогащения дутья по кислороду и ниже содержание меди в штейне, тем выше концентрация диоксида серы в газе. Отходящие газы перед подачей на сернокислотное производство необходимо охладить и очистить от грубой и тонкой пыли.

Конструкция печи Ванюкова

Проведение процесса плавки в печи ПВ неотделимо от непрерывной работы систем, составляющих комплекс ПВ; систем подачи шихты, подачи кислородсодержащего дутья и природного газа, охлаждения кессонированных элементов печи, непрерывного отвода продуктов плавки — шлака, штейна и технологических газов, очистки, охлаждения и утилизации технологических газов, аспирации, систем. Все кессонированные элементы печи охлаждаются оборотной химически очищенной водой в количестве до 1000 м³/ч при давлении на входе в кессоны и фурмы 0,6 МПа.

Комплекс печи ПВ работает с потреблением различных видов топлива: угля и природного газа — для технологических нужд и для отопления сифонов штейна и шлака, обогрева желобов для выдачи штейна и шлака. Основным видом топлива является природный газ.

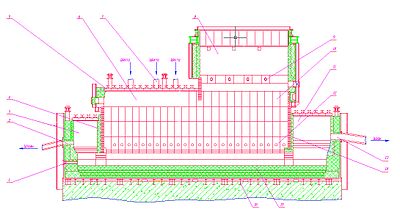

Строение печи

Печь ПВ состоит из нескольких узлов:

- Подины.

- Горна, вмещающего донный штейн.

- Кессонированной шахты, состоящей из трёх рядов кессонов.

- Кессонированного фурменного пояса для продувки расплава.

- Фурменных устройств второго и третьего ряда.

- Сифонов для непрерывной выдачи штейна и шлака с желобами.

- Кессонированного свода

- Загрузочных устройств.

- Желоба для заливки конвертерного шлака в заливочное окно печи.

- Аптейка для отвода технологических газов.

- Каркаса печи с площадками для обслуживания печи.

- Столбчатого железобетонного фундамента.

Прямоугольное рабочее пространство печи выполнено из водоохлаждаемых кессонов и огнеупоров. Боковые и торцевые стены шахты смонтированы из массивных водоохлаждаемых медных кессонов с залитыми внутри змеевиками. На поверхности кессонов, обращённой внутрь печи, образуется гарнисаж , который надёжно защищает их от воздействия высоких температур и эрозии. Кессоны монтируют в три яруса по высоте. Ниже кессонированного пояса рабочее пространство выполнено из хромомагнезитового кирпича на шамотной засыпке. В кессонах нижнего яруса на высоте 2…2,5 м от подины предусмотрены отверстия для установки водоохлаждаемых фурм для подачи дутья, а если необходимо, через них подаётся и углеродистое топливо (природный газ, мазут или угольная пыль).

Печь ПВ оснащена двумя рядами фурм на каждой из боковых сторон. Через нижний ряд фурм подаётся воздух, обогащённый кислородом, совместно с природным газом. Второй ряд фурм служит для поддержания расплава в жидкотекучем состоянии при остановке печи в «горячий резерв» на время свыше 10—20 часов и для дожига горючих составляющих технологических газов.

Фурменный ряд разделяет ванну печи на две горизонтально расположенные зоны: надфурменную и под фурменную. В надфурменной зоне происходит интенсивное перемешивание расплава, шихты и газовой фазы. Благодаря этому во всём объёме зоны поддерживается оптимальный состав шлака, происходит быстрое растворение кварца и других компонентов шихты. В подфурменной зоне движущийся поток расплава уже не пермешивается, и в нём можно создавать соответствующие градиенты температур, состава и других параметров, способствующих обеднению шлака и постепенному опусканию более тяжёлых капель штейна на дно печи. Штейн удаляют непрерывно через штейновый сифон, расположенный на одном из торцов печи. В торцовой разделительной стенке имеется переточный канал высотой 490 мм, соединяющий рабочее пространство со штейновым сифоном. Уровень штейна в печи не должен опускаться ниже отметки 500 мм, чтобы исключит возможность попадания шлака в штейновый сифон. В сифоне предусмотрено щелевидное окно, через которое штейн по обогреваемому газовыми горелкамит жёлобу поступает в миксер, где накапливается и его периодически выпускают в ошлакованные ковши. Для аварийного выпуска штейна предусмотрено шпуровое отверстие.

С противоположного торца к печи примыкает шлаковый сифон, в разделительной стенке которого предусмотрен переточный канал. Шлак непрерывно удаляют по обогреваемому кессонированному переточному жёлобу в накопительную шлаковую ёмкость объёмом 25 м³ по мере накопления шлака его периодически выпускают в чаши железнодорожных шлаковозов. Накопительная ёмкость частично выполняет и роль отстойника. Поэтому из неё примерно один раз в сутки через специальное шпуровое устройство выпускают 10… 12 т. штейна того же состава, что и из штейнового сифона.

Свод печи, так же, как и штейнового и шлакового сифонов, выполнен из водоохлаждаемых коробчатых сифонов. Фундамент ленточного типа выполняют из железобетона. Для его теплоизоляции, как обычно, укладывают выстилку. Отходящие от рабочего пространства газы поднимаются по вертикальному газоходу прямоугольного сечения, выполненного из огнеупорного кирпича. К газоходу примыкает кессонированная пылевая камера, в которой за счёт резкого уменьшения скорости и направления движения газового потока осаждаются крупные фракции пыли и брызги расплава. Они попадают в бункерную часть камеры, и по мере накопления их периодически выгружают шнеком в оборотный пылевой бункер шихтового отделения. Из пылевой камеры газы попадают в котёл-утилизатор, а затем после очистки в циклонах их передают в сернокислотное производство. Шихту загружают непрерывно через отверстия в своде по двум независимым загрузочным трактам. Загружаемая в печь шихта в результате интенсивного перемешивания равномерно распределяется по всему объёму барботируемого слоя.

См. также

Литература

- Тепловой баланс печей цветной металлургии: методические указания по курсовому и дипломному проектированию / С. Н. Гущин . — Свердловск: УПИ, 1991. 32 с., илл.

- Теплотехника и теплоэнергетика металлургического производства: Учеб. для вузов / С. Н. Гущин [и др.]. — М.: Металлургия, 1993. — 366 с., илл.

- Кривандин В. А. Теплотехника металлургического производства. Т. 2. Конструкция и работа печей: Учебное пособие для вузов / [под ред. В. А. Кривандина ]. — М.: МИСИС, 2001. — 736 с., илл.

Примечания

- Бледнов Б. В., Дульнева В. Е. . — Красноярск: ГУЦМиЗ, 2004. — С. 6. — 120 с. — ISBN 5-8150-0217-8 .

Ссылки

- от 17 сентября 2014 на Wayback Machine

- 2020-04-27

- 1