Каменная кладка

- 1 year ago

- 0

- 0

Кирпич — строительный материал в виде искусственного камня , изготовленного из пластичной минеральной смеси. Из глиносодержащей смеси изготавливают керамический и сырцовый кирпич, из известково-песчаной — кирпич силикатный .

Слово «кирпич» заимствовано из тюркских языков , например, тур. kirpiǯ , тат. kirpič / кирпич , азерб. kärpχič . До кирпича в Европе и на Руси использовалась плинфа (например, при посещении Иваном Грозным недостроенного Софийского собора в Вологде на него упала плинфа : «как из своду туповатова упадала плинфа красная»). «Плинфа» — тонкая и широкая прямоугольная глиняная пластина , толщиной примерно 2,5 см. Изготавливалась в специальных деревянных формах. Плинфа сушилась 10—14 дней, затем её обжигали в печи. На многих плинфах находят клейма, которые считаются клеймами изготовителя.

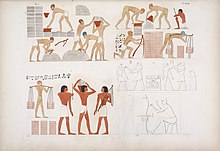

Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожжённый кирпич-сырец, часто с добавлением в глину резаной соломы , применение в строительстве обожжённого кирпича также восходит к глубокой древности (постройки в Египте , 3—2 тысячелетие до н. э.). Особенно важную роль играл кирпич в зодчестве Месопотамии и Древнего Рима , где из кирпича (45×30×10 см) выкладывали сложные конструкции, в том числе арки , своды и тому подобное. Форма кирпичей в Древнем Риме варьировалась, использовались в том числе прямоугольные, треугольные и круглые в плане кирпичи , прямоугольные плиты кирпича радиально разрезали на 6—8 частей, что позволяло из получившихся треугольных кусков класть более прочную и фигурную кладку.

Стандартный обожжённый кирпич использовался на Руси с конца XV века . Ярким примером стало строительство стен и храмов Московского Кремля во времена Иоанна III , которым заведовали итальянские мастера. « … и кирпичную печь устроили за Андрониковым монастырем , в Калитникове , в чём ожигать кирпич и как делать, нашего Русского кирпича уже да продолговатее и твёрже, когда его нужно ломать, то водой размачивают. Известь же густо мотыками повелели мешать, как на утро засохнет, то и ножём невозможно расколупить ».

Привычный же нам кирпич прямоугольной формы (его удобней было держать в руке) появился в Англии в XVI веке .

В коллекции кирпичей ( англ. American Brick Collection), подаренной в 1994 году Рэймондом Чейзом Национальному музею строительства ( англ. National Building Museum) в Вашингтоне , содержится 1800 различных кирпичей, произведённых в США в конце XIX — начале XX века и отмеченных клеймом производителя .

До XIX века техника производства кирпичей оставалась примитивной и трудоёмкой. Формовали кирпичи вручную, сушили исключительно летом, а обжигали в напольных печах-времянках, выложенных из высушенного кирпича-сырца. В середине XIX века были изобретены кольцевая обжиговая печь и ленточный пресс, обусловившие переворот в технике производства. В конце XIX века стали строить сушилки. В это же время появились глинообрабатывающие машины: бегуны, вальцы, глиномялки.

В наше время более 80 % всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200 млн штук в год.

Клеймо на кирпиче ставит завод-изготовитель. В старину производили кирпич ручной формовки. Старинный кирпич имеет различные клейма. Они могут быть выполнены в виде символов или букв. Как правило, это сокращение инициалов хозяина завода. При строительстве казённых предприятий завод, выигравший поставку, мог ставить клеймо в виде двуглавого орла. Такой старинный кирпич в народе получил название «имперский кирпич». В Санкт-Петербурге встречается самое большое количество различных клейм. На кирпичах можно встретить клеймо в виде ключа, короны, орла, якоря, подковы, названий рек, городов, различных фамилий. На заводе клеймо могло видоизменяться. Зачастую заводы переходили от одного собственника к другому. Поэтому один и тот же завод мог за свою историю выпускать разнообразные клейма. Известны случаи, когда кирпичный завод переходил от отца к сыну и клеймо видоизменялось с сохранением фамилии, но изменением дизайна. Одним из самых известных заводов, выпускавших кирпичи с клеймом, был завод купцов Стрелиных .

Современное кирпичное производство ставит клейма на различных поверхностях кирпича (ложок, тычок, постель). В прошлых веках клеймо ставили в основном на постель.

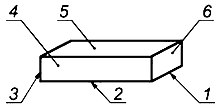

Самая большая по площади сторона кирпича называется постель , боковая длинная — ложок , боковая короткая — тычок .

Существуют разные стандарты размеров кирпича. В России и на постсоветском пространстве основным стандартом считается 250×120×65 мм. Такой же размер применяется и в Германии. В Великобритании стандартный кирпич имеет размеры 215×102,5×65 мм.

Выделяют 2 основных типа кирпичей: керамические (ГОСТ 530—2012) и силикатные (ГОСТ 379—2015).

В России кирпичи единого стандарта (нормального формата — НФ ) появились в 1927 году [ источник не указан 2677 дней ] . Одним из первых общесоюзных стандартов на кирпич был ОСТ 90035-39. Нормальный формат имеет габаритные размеры 250×120×65 мм. Наименования остальных размеров являются производными от НФ:

Изделия номинального размера 2.1 НФ и более называются керамическими камнями, размеры типовых моделей согласно ГОСТ 530—2012:

Неполномерный (часть):

Масса кирпичей зависит в первую очередь от класса плотности изделия, всего выделяют 7 классов для керамического и силикатного кирпича.

Формула расчета массы: a*b*c*p, где первые 3 параметра — длина, ширина и толщина, p — общая плотность изделия.

Ориентировочная масса керамических кирпичей (ГОСТ 530—2012):

Керамический кирпич обычно применяется для возведения несущих и самонесущих стен и перегородок, одноэтажных и многоэтажных зданий и сооружений, внутренних перегородок, заполнения пустот в монолитно-бетонных конструкциях, кладки фундаментов, внутренней части дымовых труб, промышленных и бытовых печей.

Керамический кирпич подразделяется на рядовой и лицевой . Лицевой кирпич изготавливается по специальной технологии, которая придаёт ему массу преимуществ. Лицевой кирпич должен быть не только красивым, но и надёжным. Облицовочный кирпич обычно применяется при возведении новых зданий, но также с успехом может быть использован и в различных реставрационных работах. Его используют при облицовке цоколей здaний, стен, заборов, для внутреннего дизайна.

Необходимо создание условий для обеспечения основных параметров производства:

В кирпичном производстве результата добиваются только после длительных экспериментов с режимами сушки и обжига. Эта работа должна проводиться при постоянных основных параметрах производства.

Хороший (лицевой) керамический кирпич производится из глины, добытой мелкой фракцией с постоянным составом минералов. Месторождения с однородным составом минералов и многометровым слоем глины, пригодным для добычи одноковшовым экскаватором , очень редки и почти все разработаны.

Большинство месторождений содержит многослойную глину, поэтому лучшими механизмами, способными при добыче делать глину среднего состава, считаются многоковшовый и роторный экскаваторы. При работе они срезают глину по высоте забоя, измельчают её, и при смешивании получается средний состав. Другие типы экскаваторов не смешивают глину, а добывают её глыбами.

Постоянный или средний состав глины необходим для подбора постоянных режимов сушки и обжига. Для каждого состава нужен свой режим сушки и обжига. Один раз подобранные режимы позволяют получать высококачественный кирпич из сушилки и печи годами.

Качественный и количественный состав месторождения выясняется в результате разведки месторождения. Только разведка выясняет минеральный состав: какие суглинки пылеватые, глины легкоплавкие, глины тугоплавкие и т. д. содержатся в месторождении.

Лучшими глинами для производства кирпича считаются те глины, которые не требуют добавок. Для производства кирпича обычно используется глина, непригодная для других керамических изделий.

Сушилки загружаются кирпичом полностью, и в них постепенно изменяется температура и влажность по всему объёму сушилки, в соответствии с заданной кривой сушки изделий.

Сушилки загружаются постепенно и равномерно. Вагонетки с кирпичом продвигаются через сушилку и проходят последовательно зоны с разной температурой и влажностью. Туннельные сушилки лучше всего применять для сушки кирпича из сырья среднего состава. Применяются при производстве однотипных изделий строительной керамики. Очень хорошо «держат» режим сушки при постоянной и равномерной загрузке кирпича-сырца.

Глина — это смесь минералов, состоящая по массе более чем на 50 % из частиц до 0,01 мм. К тонким глинам относятся частицы менее 0,2 мкм, к средним 0,2—0,5 мкм и крупнозернистым 0,5—2 мкм. В объёме кирпича-сырца есть множество капилляров сложной конфигурации и разных размеров, образованных глинистыми частицами при формовке.

Глины дают с водой массу, которая после высыхания сохраняет форму, а после обжига приобретает свойства камня. Пластичность объясняется проникновением воды, хорошей природной смазки, между отдельными частицами минералов глины. Свойства глины с водой важны при формовке и сушке кирпича, а химический состав определяет свойства изделий во время обжига и после обжига.

Чувствительность глины к сушке зависит от процентного соотношения «глинистых» и «песчаных» частиц. Чем больше в глине «глинистых» частиц, тем труднее удалить воду из кирпича-сырца без образования трещин при сушке и тем больше прочность кирпича после обжига. Пригодность глины для производства кирпича определяется лабораторными испытаниями.

Если в начале сушилки в сырце образуется много паров воды, то их давление может превысить предел прочности сырца и появится трещина. Поэтому температура в первой зоне сушилки должна быть такой, чтобы давление паров воды не разрушало сырец. В третьей зоне сушилки прочность сырца достаточна для повышения температуры и увеличения скорости сушки.

Режимные характеристики сушки изделий на заводах зависят от свойств сырья и конфигурации изделий. Существующие на заводах режимы сушки нельзя рассматривать как неизменные и оптимальные. Практика многих заводов показывает, что длительность сушки можно значительно сокращать, пользуясь методами ускорения внешней и внутренней диффузии влаги в изделиях.

Кроме того, нельзя не учитывать свойства глиняного сырья конкретного месторождения. Именно в этом и заключается задача заводских технологов. Нужно подобрать такую производительность линии формовки кирпича и режимы работы сушилки кирпича, при которых обеспечивается высокое качество сырца при максимально достижимой производительности кирпичного завода.

Глина представляет смесь легкоплавких и тугоплавких минералов. При обжиге легкоплавкие минералы связывают и частично растворяют тугоплавкие минералы. Структура и прочность кирпича после обжига определяется процентным соотношением легкоплавких и тугоплавких минералов, температурой и продолжительностью обжига.

В процессе обжига керамического кирпича легкоплавкие минералы образуют стекловидную, а тугоплавкие кристаллическую фазы. С повышением температуры всё более тугоплавкие минералы переходят в расплав, возрастает содержание стеклофазы. С увеличением содержания стеклофазы повышается морозостойкость и снижается прочность керамического кирпича.

При увеличении длительности обжига возрастает процесс диффузии между стекловидной и кристаллической фазами. В местах диффузии возникают большие механические напряжения, так как коэффициент термического расширения тугоплавких минералов больше коэффициента термического расширения легкоплавких минералов, что и приводит к резкому снижению прочности.

После обжига при температуре 950—1050 °C доля стекловидной фазы в керамическом кирпиче должна составлять не более 8—10 %. В процессе обжига подбираются такие температурные режимы обжига и продолжительность обжига, чтобы все эти сложные физико-химические процессы обеспечивали максимальную прочность керамического кирпича.