Interested Article - Пневматический привод арматуры

- 2020-09-19

- 1

Пневматический привод арматуры — это устройство, являющееся видом пневматических приводов , служащее для механизации и автоматизации трубопроводной арматуры , применяющееся во многих отраслях промышленности , играя важную роль в технологических системах многих производств . Чаще всего пневмоприводы используются для дистанционного управления арматурой, её открытия и закрытия, а также для определения положения арматуры. Кроме пневматических приводов, существуют гидравлические электрические и электромагнитные арматурные приводы.

В отличие от электрических, пневматические приводы используются в основном для защитной (отсечной) арматуры , в силу своих специфических особенностей, но также имеется возможность арматуру с пневматическим приводом применять в качестве регулирующей . Пневмоприводы используются не так часто, так как требуют монтажа на предприятии специальной компрессорной системы сжатого воздуха.

Поршневые приводы

Поршневые приводы представляют собой цилиндр, в котором под воздействием сжатого воздуха либо пружины перемещается поршень . Они применяются для управления арматурой различных типов: клапанов , задвижек , кранов и заслонок . Наиболее важными являются следующие достоинства поршневых приводов:

- быстродействие при использовании в качестве управляющей среды сжатого воздуха или газов под давлением (это качество является определяющим для основной сферы использования поршневых приводов арматур);

- возможность получения больших ходов и больших усилий при прямолинейном ходе штока ;

- простота конструкции и ограниченное число используемых деталей ;

- ограничение усилия достигается наиболее простым способом — ограничением давления в приводе.

Поршневые приводы можно разделить:

- по свойствам управляющей среды на пневматические и гидравлические;

- по циклу срабатывания на приводы одностороннего действия и приводы двустороннего действия;

- по характеру движения выходного звена на прямоходные и поворотные;

- с шатуном и неподвижным цилиндром, без шатуна с поворотным (качающимся) цилиндром;

- по методу компоновки в виде отдельного агрегата (пневмоцилиндра) или могут быть встроенными в конструкцию арматуры.

Приводы двустороннего действия

В поршневых приводах двустороннего действия прямой и обратные ходы совершаются под давлением управляющей среды. Они имеют несложное устройство, просты в управлении и эксплуатации. Но при работе на опасных производственных объектах к этим приводам могут предъявляться дополнительные требования, например такое: в случае аварийного отключения или отсутствия управляющей среды арматура не должна менять установленного до этого момента положения. В таких случаях приводы двустороннего действия снабжаются специальными устройствами, обеспечивающими фиксацию достигнутого положения, что, однако, связано с усложнением конструкции привода.

Приводы одностороннего действия

Поршневые приводы одностороннего действия имеют более сложную конструкцию и большие габариты, чем двусторонние, за счет наличия пружины , взводимой при прямом ходе для совершения обратного хода. Пружина обратного хода должна иметь достаточное усилие и требуемую величину хода, что вызывает необходимость во многих случаях придавать ей значительные размеры. При больших усилиях часто используются тарельчатые пружины в виде набора из нескольких пружин в связи с малым рабочим ходом одиночной тарельчатой пружины.

Основными достоинствами поршневого привода одностороннего действия являются возможность совершения хода под действием пружины при отсутствии управляющей среды и быстродействие при выполнении этого цикла, к его недостаткам относится необходимость иметь привод увеличенных размеров как по длине (для размещения пружины, обычно последовательно за поршнем), так и по диаметру, поскольку при прямом ходе помимо полезной работы и преодоления сил трения необходимо преодолеть усилие на сжатие пружины возврата.

Наиболее часто поршневой привод одностороннего действия с пружиной сжатия применяется в защитной арматуре (отсечные клапаны), где используется возможность быстрого срабатывания клапана под действием пружины вне зависимости от наличия управляющей среды.

Приводы с вращательным движением выходного вала

В поворотных приводах выходной шток совершает вращение, обычно на угол 90 ° (четверть оборота для управления кранами). Имеются также конструкции, создающие несколько оборотов выходного звена (для управления клапанами).

Чтобы преобразовать поступательное движение поршня во вращательное движение выходного вала привода используется кривошипно-шатунный механизм , реечно-зубчатая передача и (крайне редко) винтовой преобразователь движения .

Встроенные поршневые приводы

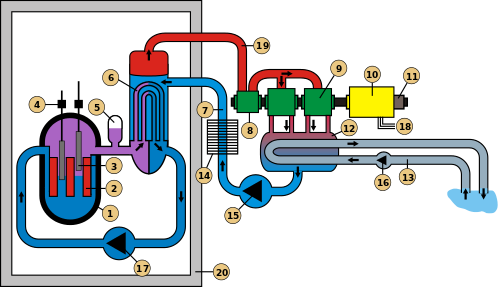

Встроенные поршневые приводы образуют с арматурой единую конструкцию и имеют общие с ней детали. Они могут быть двустороннего и одностороннего действия. Встроенные поршневые приводы применяются в главных клапанах импульсно-предохранительных устройств энергетических установок большой мощности, например АЭС .

Встроенные приводы обеспечивают создание компактных конструкций, но при этом затрудняется их техническое обслуживание и снижается уровень ремонтопригодности , поскольку доступ к приводу усложнён и для ремонта приходится разбирать всю конструкцию.

Встроенные поршневые приводы одностороннего действия применяются также в различных управляющих (пилотных) устройствах регуляторов давления .

Сильфонные приводы

Способность сильфонов изменять свою длину под воздействием давления среды позволяет использовать их в качестве привода для управления арматурой. Ограниченные размеры сильфонов и небольшие усилия, которые могут создаваться с их использованием, определяют области применения сильфонных приводов — это арматура небольших размеров и различные управляющие (пилотные) устройства в арматуре и различных реле для управления арматурой, например в позиционерах . Внутренняя полость сильфона используется для подачи управляющей среды, когда сильфон должен удлиняться с повышением давления. Если сильфон с повышением давления должен укорачиваться, среда должна действовать снаружи сильфона.

Для арматуры наиболее характерным примером применения сильфонного пневмопривода является термостатический конденсатоотводчик , снабженный сильфоном из полутомпака . В сильфон залита быстроиспаряющаяся жидкость, которая при температуре свыше 100 °С испаряется, её пар создаёт давление внутри сильфона, он удлиняется и находящимся на нём золотником закрывает отверстие в седле конденсатоотводчика.

Сильфонные приводы всегда используются как приводы одностороннего действия. Усилие возврата создается с использованием упругих свойств сильфона. Если это усилие недостаточно, дополнительно устанавливается цилиндрическая пружина возврата, которая располагается соосно с сильфоном внутри или снаружи последнего.

Основными недостатками сильфонных приводов являются малый ход, малое создаваемое усилие и ограниченный цикловой ресурс, невозможность и нецелесообразность ремонта сильфона, в связи с чем при выходе его из строя необходимо заменить новым весь сильфонный узел привода арматуры.

Поворотные лопастные приводы

В поворотном приводе поворот выходного вала происходит в связи с тем, что на одну сторону лопасти , жестко соединённой с выходным валом , действует давление управляющей среды. Можно выделить однолопастные (угол поворота выходного вала может достигать 180°) и двухлопастные приводы (угол немногим более 90°). При одинаковых размерах лопастей и одних и тех же величинах давления управляющей среды крутящий момент , создаваемый двухлопастным приводом, примерно в 2 раза больше, чем однолопастным. Важным является обеспечение герметичности подвижного соединения лопасти и корпуса привода, поскольку щелевой зазор здесь имеет значительную протяженность. Теоретические аспекты работы таких устройств в системах гидропривода описаны в статье под названием Поворотный гидродвигатель , где они известны как пластинчатые .

Мембранные приводы

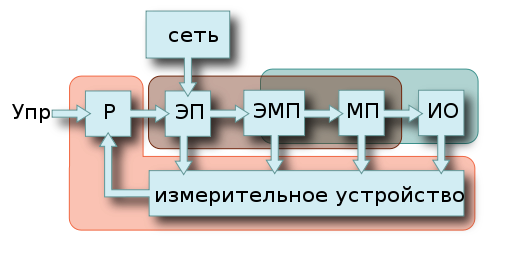

Мембранный привод представляет собой герметичную камеру, разделённую мембраной на две полости, движение ведомому звену передаётся под действием давления газа или жидкости на упругую (эластичную) мембрану из резины , металла или полимерных материалов ( полиэтилен , фторопласт и пр.). Усилие, создаваемое давлением управляющей среды на мембрану, передаётся на грибок , образованный штоком и опорным диском. Шток перемещается поступательно, величина хода штока и прогиба мембраны определяется условием равновесия подвижной системы привода, в которую входит грибок и мембрана. Силовое равновесие системы образуется в результате действия силы, создаваемой управляющим давлением на мембрану, и сил сопротивления, действующих на шток (включая силу, создаваемую упругой деформацией мембраны). Чтобы обеспечить возможность перемещения штока в обе стороны силовое замыкание системы выполняется с помощью уравновешивающей пружины или с помощью груза. Применяются также беспружинные приводы, в которых подвижная система уравновешивается давлением воздуха на мембранный блок с противоположной стороны. Принципиальные схемы действия мембранных приводов приведены на поясняющем рисунке:

1 — пружинный прямого действия;

2 — пружинный обратного действия;

3 — беспружинный;

4 — рычажно-грузовой.

В рычажно-грузовых мембранных приводах усилие, создаваемое на мембране, уравновешивается постоянной силой веса груза, в пружинных — переменной силой, пропорциональной ходу штока. В беспружинных мембранных приводах давление на мембранный блок (действующее усилие) может регулироваться с обеих сторон.

В трубопроводной арматуре мембранный привод обычно применяется с резиновой (иногда с тканевой прослойкой) мембраной, плоской, плоской собранной или формованной.

Во всех случаях передача усилия с мембраны на шток осуществляется с помощью опорного диска, образующего для мембраны опорную площадку.

С использованием передаточного рычага мембранный привод можно применять и для арматуры с поворотным запорным устройством ( заслонки ).

Наиболее широко мембранный пружинный привод применяется в регулирующей арматуре . С его помощью производится перемещение и установка плунжера в положение, обусловленное командным сигналом. Помимо пружинных, хотя и значительно реже, в регулирующей арматуре применяются и беспружинные привода. Помимо регулирующих клапанов мембранные пружинные и беспружинные приводы могут использоваться и в запорных , и в запорно-регулирующих клапанах, в таком случае к ним предъявляется дополнительное требование — создать в конце хода усилие, обеспечивающее герметизацию перекрытого запорного органа в клапане.

Гидравлические приводы

Все вышеперечисленные типы приводов могут быть реализованы и с жидкостью (чаще всего масла ) в качестве рабочей (управляющей) среды, в некоторых случаях такие устройства будут более эффективны, например, поворотные лопастные приводы гораздо целесообразнее применять с использованием масла в качестве управляющей среды из-за возможности значительных протечек воздуха через щелевой зазор. Кроме того, гидравлические приводы арматуры имеют ряд преимуществ:

Достоинства

- гидропривод создаёт меньшие объёмные утечки через сопряжения поршня с цилиндром и через сальник ;

- гидроприводы допускают значительно бо́льшие давления рабочей среды, в связи с чем позволяют применять конструкции меньших размеров;

- гидроприводы не создают ударов в конце хода поршня из-за меньших скоростей поршня в гидроприводах (низкие скорости движения рабочих органов в свою очередь в некоторых случаях является недостатком гидроприводов)

- по той же причине у гидроприводов равномернее осуществляется движение поршня или вала гидродвигателя, тогда как пневмопривод часто работает с пульсирующим движением поршня из-за больши́х скоростей газа при давлении свыше 1 МПа.

Недостатки

- для системы управления гидроприводов требуется более дорогостоящее и габаритное оборудование — насосная станция , чем для пневмоприводов — компрессорная станция ;

- гидроприводы работают обычно с меньшими скоростями движения поршня из-за большого гидравлического сопротивления в подводящих трубопроводах системы управления приводов;

- утечки масла загрязняют производственные помещения;

- масло пожароопасно.

См. также

Примечания

- ↑ Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С. И. Косых. Л.: Машиностроение, 1982.

- Существует также мнение, опирающееся на источник «Лопастные насосы (центробежные и осевые). Терминология и буквенные обозначения. М., изд-во АН СССР, 1961.», о некорректности с точки зрения научной терминологии названия «лопастные» таких приводов, в соответствии с этим мнением они должны называться пластинчатыми, что не нашло отражения в технической документации данных устройств. Также следует иметь в виду, что термин «лопастные машины» используется в отношении центробежных и осевых машин , принцип действия которых кардинально отличается от принципа действия тех лопастных машин, которые описаны в данной статье.

Литература

- Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С. И. Косых. Л.: Машиностроение, 1982.

- 2020-09-19

- 1